SCADA-проектирование

АСУ ТП для поточных производств

С.А.Искра,

с.н.с., к.т.н.,

С.А.Браништов,

н.с., к.т.н.,

ИПУ РАН, ambar@ipu.ru, г.Москва

Аннотация

Рассматривается особый класс

производств с поточными технологическими процессами и описываются особенности и

методика построения АСУ ТП для данного типа предприятий с использованием SCADA-системы.

В качестве примера взята дожимная насосная станция в нефтедобывающей отрасли

промышленности. Рассмотрена функциональная структура проектируемой АСУ ТП и

приведены математические модели

составляющих её элементов.

Absract

The special class of

manufactures with line technological processes is considered and features and a

technique of computer-aided control system design for the given firm type with

SCADA-system are described. As an

example the pump station in an oil-extracting industry is taken. The functional

structure of computer-aided control system is considered and mathematical

models of elements making it are resulted.

Одним из

востребованных в последнее время путей развития АСУ ТП для сложных

производственных комплексов является интеграция систем различного уровня

управления, к которым к добавляются функции управления технологической безопасностью.

Общепризнанной методики

разработки структурных решений, определяющих будущую АСУ ТП на сегодня

не существует. Основной методологический прием разработки современных

традиционных АСУ ТП это последовательное формирование: функциональной

структуры; алгоритмической структуры; структуры программного обеспечения;

структуры технических средств; организационной структуры и т.д., а затем

разработка на этой основе соответствующих обеспечений (информационного, программного,

технического и т.д.).

В сложившейся практике

проектирования АСУ ТП имеет место фрагментарный характер автоматизации в целом

на всех этапах проекта, для которого характерна различная и зачастую не

согласованная степень автоматизации отдельных участков и/или функций технологии

и производства [1]. Сам процесс

проектирования управления для таких сложных производственных объектов, как

поточные производства достаточно

трудоемок и требует значительных человеческих ресурсов, однако с появлением

таких инструментов автоматизации, как SCADA-системы положение существенно

улучшилось [2].

С её помощью проектировщик может автоматизировать и

документировать все основные этапы работы по созданию АСУ ТП, начиная от

формулирования требований к управлению в виде формализованных таблиц данных и

заканчивая описанием регламента работ всего технологического производства. Это

не значит, что на всех этапах проектирования будут автоматически генерироваться

соответствующие данные, но благодаря поддерживаемой SCADA-системе сквозной базе

данных даже для ручных этапов становится возможной согласование и увязка множества

параметров управления. Часто бывает необходима частичная или даже полная

переработка проекта, что без инструментальных средств SCADA системы потребовало бы

существенного увеличения затрат и сроков исполнения. Кроме того, автоматизированный

подход с использованием SCADA-системы позволяет осуществлять

оперативную корректировку управляющих алгоритмов и моделей в связи с

устареванием (как физическим, так и моральным) оборудования и совершенствованием

технологических процессов на производстве.

Благодаря инструментальным средствам в виде SCADA-системы

проектировщик освобождается от значительного объема рутинных работ по

согласованию управления на различных уровнях, а также за счет типизации

оборудования сокращает сроки проектирования. Применение SCADA-систем обеспечивает

автоматизацию большинства этапов проектирования и даже на стадии обследования

объекта позволяет формализовать и структурировать знания о его структуре и

функционировании.

В

настоящей работе предлагается применить идеи иерархической декомпозиции функций

к процессу проектирования структурных решений для АСУ ТП, причем предполагается на каждом шаге принятия

решений как инструмент документирования этих решений использовать средства SCADA-системы.

Основная идея иерархической декомпозиции

состоит в итерационно повторяющейся процедуре:

·

декомпозиции целей

функционирования технологического объекта управления (ТОУ) на структуру из

задач - компонент (части) одного уровня, соответствующих компонентам объекта и

в совокупности реализующих исходные цели (разбиение по горизонтали);

·

иерархической

декомпозиции задач очередного уровня на подцели следующего уровня; до тех пор,

пока реализация образовавшейся

компоненты не станет очевидной.

Производственные

системы со сложными технологическими процессами включают сотни единиц

управляемых исполнительных механизмов и конструируются как параллельно протекающие потоки различных материалов на одном и

том же оборудовании. Как правило, каждому определенному технологическому

переделу соответствует свой поток, а их

совокупность и является собственно технологической деятельностью. Потоки в ходе

производства формируются, выполняют заданную производственную задачу,

останавливаются, разбираются и т.п. Собственно потоки, соответствующие переделам, и являются технологическими

процессами (ТП).

Отметим ряд

особенностей поточных производств, так или иначе влияющих на выбор методов и

средств управления ими.

Первая особенность – «блочность»

компоновки, суть которой состоит в том, что структура потоков формируется из типовых

блоков – установок.

Вторая

особенность

системы поточного производства - значительные единичные мощности всей системы и

основных агрегатов технологической схемы. Вследствие этого усложняется

"обвязка" основных установок вспомогательным технологическим

оборудованием (смазка, охлаждение, сбор

протечек и т.д.), что еще больше усложняет объект и приводит к значительному

росту сложности его дискретной составляющей.

Третьей особенностью поточного производства является многорежимность

функционирования, которая проявляется как на уровне установок, так и на уровне

технологических цепочек - типовых конфигураций. Формирование режима, как

правило, сопряжено с многократным изменением, как структуры потоков, так и их

параметров (физического состояния материалов в потоке).

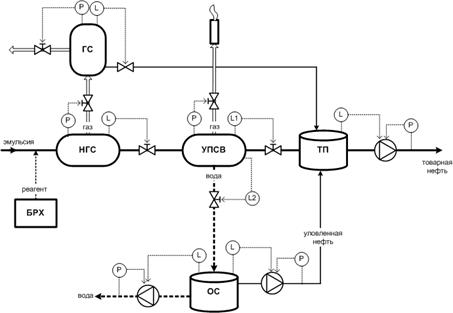

На рис. 1 приведена схема дожимной насосной станции (ДНС) по

перекачке нефти, как типового объекта поточного производства. На ДНС решаются

две основных технологических задачи: разделение трех компонентной добываемой

смеси (на нефть, газ и воду) и

транспортировка полученных продуктов. Нефть по магистральным трубопроводам на

ЦПС (Центральный пункт сбора); вода в систему ППД (Поддержания пластового

давления например путем закачки воды в пласт); газ после компримирования подается либо на объекты первичной переработки газа,

либо на газораспределительные пункты, либо сжигается. Подготовленная нефть

через оперативный узел учета откачивается в нефтепровод. На узле учета осуществляется непрерывный контроль за количеством

откачиваемой нефти.

рис. 1 Упрощённая схема ДНС

Проектирование будущей

АСУ ТП обычно начинается с этапа обследования технологического объекта управления

(ТОУ) и обоснование необходимости

автоматизации его работы. Специфика

проектирования современных сложных систем управления потенциально опасными технологическими процессами

заключается в том, что:

·

технология проектируется параллельно с системой управления;

·

технологи формируют (определяют) требования к управлению

и разрабатывают технологические процессы и алгоритмы,

позволяющие их осуществить, т.е.

фактически участвуют в проекте системы

управления.

При этом требования к

управлению определяют, как и

при каких условиях управляется

(включается/выключается) каждый исполнительный механизм или процесс, как и по

какому закону регулируются (стабилизируются) параметры протекающих процессов,

как собирается информация о параметрах процесса и состояниях механизмов и где она отображается, каково участие оператора

в управлении.

Результаты работы

технологов оформляются в

виде технологического задания (ТЗ) на

автоматизацию (технологического

раздела ТЗ на систему управления или

каким-либо другим способом).

Таким образом, инструмент и способ

описания исходных данных должен обеспечить:

· оформление

результатов работы технологов;

· оформление

технологического задания как части ТЗ на разработку систем управления.

Вся технологическая информация об объекте

управления, так или иначе, связана с технологической схемой -

символическим изображением оборудования и потоков материалов в

объекте. Поэтому естественно

использовать графическое изображение технологической схемы как основной

опорный компонент всех документов и к ней привязать всю остальную информацию. Информацию

о компонентах технологической

схемы предлагается структурировать в соответствии с естественным выделением

технологических подсистем, точек контроля и управления (исполнительных

механизмов), технологических алгоритмов

(задач). Суть требований заключается в изложении в декларативной

форме необходимости будущей системой сбора

всей необходимой информации с объекта и обеспечение его функционирования

в соответствии с поставленными целями.

ТОУ формально

разбивается на несколько функциональных фрагментов (процессов), так чтобы этот

фрагмент ассоциировался с выполнением какой-либо законченной функции и имел как

можно меньше интерфейсных (используемых совместно с другим процессом)

агрегатов. Фрагмент обычно объединяет те агрегаты, которые используются вместе

в каком-либо процессе и выполняющие одну

общую задачу, например дренаж сепаратора

или отвод газа на факел из него же. Это два разных процесса. Каждый процесс

управляет состоянием "своих" агрегатов и может учитывать (проверять)

состояния "чужих". Процессы могут иметь общие по управлению агрегаты

и управлять ими одновременно.

Для удобства

управления технологическим объектом вводится

понятие установки, которая объединяет несколько процессов, это

дает более укрупненное представление структуры ТОУ и упрощает описание больших

систем. Установка характеризуется заранее заданным и ограниченным количеством

режимов работы, а режимы работы задаются комбинациями состояний или

конфигураций процессов. Цель такой декомпозиции ТОУ - это сведение к минимуму

количество команд управления объектом со стороны персонала и в регламенте, в

которых может нарушиться последовательность действий или ошибочный выбор альтернативных

команд.

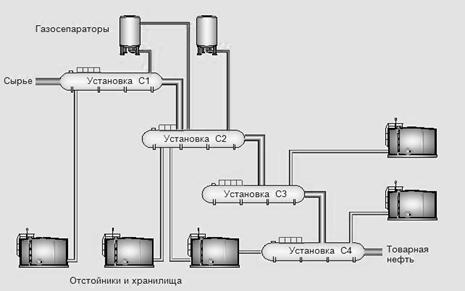

В данном примере

рассмотрена декомпозиция структуры ТОУ для процесса начальной обработки нефти

ДНС. Функционально ДНС можно разделить на несколько этапов обработки входного

потока нефти. И по такому же принципу можно разделить модель ТОУ на установки (рис. 2).

Первоначальное

разгазирование нефтяной смеси от скважин. Установка С1 – сепаратор первой

ступени сепарации.

Отделение от нефтяной

эмульсии воды, более полная дегазация. Отвод газа на очистку и далее в

газопровод. Установка С2 – нефтегазоводосепаратор.

Окончательная

дегазация, отвод остатков газа на факел. Установка С3 – концевая сепарационная

установка.

Откачка обработанной нефти в нефтепровод блоком насосов и учет количества продукта. Установка С4 – насосная станция внешней перекачки.

рис. 2

Декомпозиция ТОУ на установки

Технологические задачи

на объекте решаются АСУ ТП двумя способами: с одной стороны - отлаженной работой комплекта локальных автоматических регуляторов; с другой

стороны – оперативным реконфигурированием

структуры потоков.

Применение SCADA систем в качестве инструментария позволяет автоматизировать

большинство этапов проектирования и кроме того, осуществлять оперативную

корректировку управляющих алгоритмов и моделей в связи с устареванием (как

физическим, так и моральным) оборудования и совершенствованием технологических

процессов на производстве [2].

В целом управление ТО опирается на фундаментальное для

каждого производства представление о технологически востребованных его

состояниях (режимах работы) - модели состояния реально протекающих процессов. В

совокупности они образуют механизмы воздействия на процесс, обеспечивающие его

требуемое функционирование и определяют концепцию

управления. Схема управления включает три компоненты:

· модель состояния ТОУ,

· механизм

прогнозирования,

· механизм смены

состояний (функция переходов).

Модель состояния содержит данные, о

реальном процессе в каждый момент времени. В простейшем случае это набор параметров,

характеризующих свойства (качество) продукции и состояние оборудования. Во

многих приложениях к этим данным относятся сигнализация и визуальные средства

представления конфигурации действующей (активной) части ТОУ оперативному

персоналу.

Механизм

прогнозирования

содержит ряд правил или функций, которые позволяют по текущему модельному состоянию и целям

производства определить две компоненты:

технологическое состояние соответствующее целям (требуемое состояние ТОУ

и/или процессов) и управление (воздействия на ТОУ), достаточное для

осуществления соответствующего перехода.

Механизм смены

состояний

(МСС) это ряд правил и/или функций (реализованных в виде управляющих программ),

который на основе информации, получаемой от датчиков на объекте, внешних (по

отношению к объекту) сигналов и команд оперативного персонала осуществляет переход от одного

модельного состояния к другому.

Обобщенный

технологический план ведения процессов

называется регламентом и определяет

последовательность состояний, через которые должен проходить управляемый

технологический процесс. Он может либо подготавливаться специалистами, либо

автоматически «генерироваться» программными средствами на основе комплекса

более абстрактных целей, которые ставят разработчики системы. В целом регламент

показывает взаимосвязь между потоком событий от ТОУ и формированием команд по

изменению его структуры.

Разработка регламента

начинается с определения целей управления объектом. В начале, должна быть определена

конечная цель, характеризующая структуру технологической сети или ее участка,

режимы работы и параметры процессов, затем, промежуточные подцели, которые

необходимо достичь на пути получения результата, т.е. частные временные режимы

процессов. При создании технологического регламента в него вводятся

автоматические действия – не требующие вмешательства оператора, простые

информативные сообщения о ходе технологического процесса, выдаваемые оператору,

и указания оператору на совершение действий по визуальному контролю и ручному

управлению, или подтверждению исполнения определенного этапа. В технологическом

регламенте также должен быть предусмотрен контроль за противоречивыми или

опасными действиями оператора, введена система подтверждений ручных действий и

предложений-подсказок по возможным решениям в конкретных случаях.

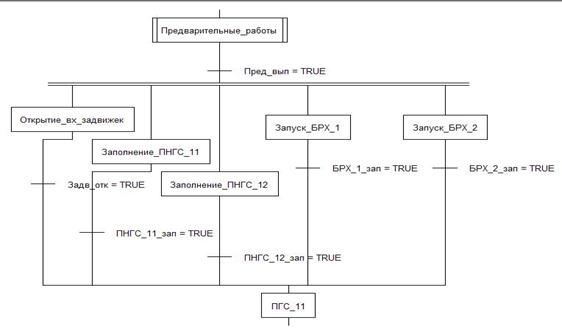

Ниже (рис. 3) приведен в качестве примера фрагмент

технологического регламента запуска ДНС в работу. В данном случае задачей

технологического регламента должна быть установка всех ТП в требуемые режимы

работы и настройка объекта на непрерывный процесс обработки нефти. Регламент

представлен в виде диаграммы секвенций. Здесь в условиях переходов присутствуют

булевы переменные («ПНГС_11_зап» и т.п.), информирующие о выполнении алгоритмом

соответствующих шагов.

рис. 3 Фрагмент регламента запуска ДНС

в секвенциальной форме

Для сложных (комплексных) процессов целесообразно

использовать иерархическое представление алгоритмов. Модель комплексного

процесса имеет структуру, подобную модели базового (простого) процесса, и те же

самые правила управления. Комплексные

процессы удобно формировать вокруг некой законченной физической установки,

объединяя все процессы (которые могут быть описаны как базовые), либо вокруг

технологического участка, отождествляемого с какой-либо производственной функцией.

Режим работы установки – это совокупность процессов, протекающих в определенных

конфигурациях. Использовать эту схему иерархии можно не только для объединения

базовых процессов, но и для объединения комплексных, тем самым, добавляя еще

один уровень иерархии моделей.

Предложенная методика

последовательной декомпозиции ТОУ позволяет эффективно задавать модели управления

его составных частей, используя для этого единые правила, распространяющиеся на

процессы всех уровней. Механизмы управления моделями переносятся на каждый

новый уровень без изменений, в то время как модели процессов меняются

содержательно, с учетом особенностей этого уровня. То есть, используя такие

универсальные правила, можно декомпозировать технологический объект любой

сложности.

Порядок

проектирования иерархической событийной

модели ТОУ представляется следующей последовательностью шагов:

- Обследовать ТОУ и

сформировать требования к его автоматизации управления.

- Декомпозировать ТОУ на

крупные установки или переделы, с точки зрения дистанционного управления и наблюдения

как единицы производства.

- Рассмотреть все

возможные режимы работы такого передела как совокупность техпроцессов

обеспечивающих этот режим в определенных состояниях. Эта установка будет

моделироваться как комплексный процесс.

- Выделить группы

агрегатов, выполняющие общую технологическую функцию на участке сети передела и

позволяющие рассматривать их как отдельный локальный базовый процесс.

- Рассмотреть все

технологически востребованные варианты конфигурации структуры сети базового

процесса по состоянию агрегатов участвующих в этом процессе. Описать эти

конфигурации в модели базового процесса.

- Составить модели

описывающие режимы работы установки как набор ее процессов в соответствующих

конфигурациях (комплексные процессы).

- Определить процессы и

те их конфигурации, в которых они не совместимы (не могут быть активны в одно и

то же время вместе). Внести эти условия в таблицы условий реализуемости

процесса.

- Составить

технологический сценарий работы ТОУ, используя для этого регламенты запуска,

регламент полного останова ТОУ, останова отдельных установок на ремонт и другие

регламенты.

Описанная методика была

применена на практике в проектах АСУ ТП объектов подготовки нефти: Центрального

товарного парка, Комплексного сборного пункта

3 (КСП), КСП-5, КСП-9 СНГДУ-1 ОАО "Самотлорнефтегаз" и ДНС 33 СНГДУ-2 ОАО «Самотлорнефтегаз», реализованных

компанией «Информационные бизнес системы» (Москва). Для каждого из проектируемых объектов были

разработаны и включены в раздел математического обеспечения проекта: событийные

модели агрегатов и технологических процессов, реализующих алгоритмы управления

технологическим оборудованием, а также новая схема управления производственным

участком на основе технологического сценария.

Практическое применение

предложенных моделей и методики в проектах АСУ ТП объектов подготовки нефти ОАО

"Самотлорнефтегаз" показало реальные возможности повышения уровня

автоматизации и качества управления. С её помощью удалось формализовать в

активных сценариях и внести в АСУ ТП до 75% предписаний регламентов, влияющих

на оперативное управление технологическими процессами. До 68% типовых ситуаций,

при которых требовалось участие персонала, удалось передать под управление

автоматизированной системе. Это дало снижение нагрузки на оперативный персонал,

и тем самым, повысило качество и надежность управления.

Использование

средств и инструментов SCADA системы на каждом шаге

данной методики существенно упростило процесс проектирования и стандартизировало

вид выходной документации.

Такой подход значительно упрощает управление

сложным объектом с поточной технологией и взаимосвязанными ТП. Таким образом, SCADA-система

одновременно является мощным инструментом как для проектирования АСУ ТП

различного уровня поточных производств, так и для непосредственного управления

ими в рамках предприятия.

Литература

1.

И.В. Прангишвили, А.А. Амбарцумян и др. Анализ состояния и

предложения по повышению уровня автоматизации энергетических объектов. //

Проблемы управления, №2, 2003.

2.

С.А. Браништов Исследование и разработка методов автоматизированного

управления технологическими процессами и их конфигурациями в производствах

поточного типа. Автореферат, ИПУ, 2008.