Автоматизированная

поддержка информационных решений при выпуске изделий «под заказ» в

машиностроении

А.В.

Рыбаков,

к.т.н., avr48@rambler.ru,

А.А. Орлов,

Л.А.

Татарова,

С.А. Шамов

МГТУ «СТАНКИН», г. Москва

Аннотация

Анализируется роль и

возможности системы автоматизированной поддержки информационных решений для

машиностроительных предприятий на примере процесса совмещенного проектирования

основного изделия и технологической подготовки его производства.

Существующие сегодня на

рынке средства автоматизации деятельности в машиностроении выросли из решения

разрозненных проектных задач и процедур. Особенно это относится к проектным

задачам и процедурам, связанным с двух и трехмерным геометрическим

моделированием (CAD-системам)

[1,2], инженерными расчетами (CAE-системы) и

подготовкой управляющих программ для оборудования с ЧПУ (CAM-системы). Именно поэтому в последние годы на видное

место выдвинулись работы по созданию корпоративных информационных систем на

платформе PLM (product lifecycle management), организующих

и упорядочивающих движение проектной информации в рамках всего проекта в целом

(системы класса Workflow) [3].

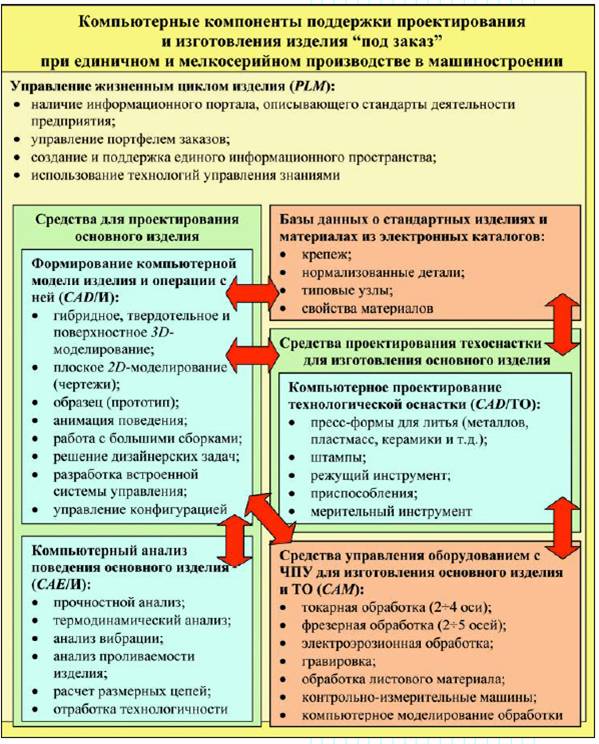

В условиях, когда в

машиностроении происходит неразрывное и равнозначное сочетание производственных

и информационных технологий, потребители ожидают появления и распространения

интегрированных инфраструктур для создания автоматизированных систем (АС)

нового поколения, поддерживающих весь комплекс работ (рис. 1) по

проектированию, моделированию и подготовке производства в информационно - технологической

среде (ИТС). Здесь под ИТС понимаются многочисленные взаимосвязанные

технические средства (оборудование, контрольно – измерительное оборудование,

роботы и т.д.), объединенные локальной вычислительной сетью, и специальное

программное обеспечение, определяемое как PLM/CAD/CAE/CAM/MES/SRM/CRM/ERP – системы.

Все это хозяйство, управляемое с автоматизированных рабочих мест специалистами,

призвано реализовать цели машиностроительного предприятия. Далее

автоматизированные системы нового поколения будем именовать как системы

автоматизированной поддержки информационных решений (САПИР).

САПИР призвана предоставить

создателям технических систем (ТС) в машиностроении значительно более широкие

возможности для повышения эффективности всего комплекса работ и, в первую

очередь, проектных работ на ранних стадиях проектирования при единичном и

мелкосерийном характере производства изделий широкого применения (электрические

двигатели большой мощности, пресс – формы, штампы и т.д.) «под заказ». Как

правило, производство таких изделий имеет большую номенклатуру с малыми

программами выпуска «под заказ», а изготовление чаще всего осуществляется с

использованием универсального оборудования с ЧПУ. Кроме того, для такого

машиностроительного производства характерны следующие моменты: наличие

различных компоновочных решений под конкретные требования заказчика,

использование сложных математических расчетов, обосновывающих функциональность

решения в «заказе», выполнение дизайнерских проработок внешнего вида,

применение электронных систем, управляющих функционированием изделия, и т.д.

Это все вместе взятое требует значительных затрат на технологическую подготовку

производства (ТПП) изделий «под заказ».

В результате применения

САПИР создатели ТС смогут выполнять значительную часть проектных работ на

абстрактных и понятийных уровнях описания с подключением компьютерного

моделирования, сводя к минимуму потребность в натурных испытаниях (рис. 2).

Это, в свою очередь, позволяет организовать совмещенное проектирование

основного изделия и технологическую подготовку его производства, что повышает

качество и сокращает затраты на реализацию и отладку новых изделий и подготовку

их производства в целом.

1. Формирование требований к объекту

проектирования

Два новых

понятия – повторное использование знаний [4] и совмещенное проектирование [5] –

являются ключевыми при интеграции всего процесса создания технических систем

«под заказ» в рамках информационно – технологической среды предприятия.

Средства многократного использования инженерных знаний в компьютерном виде

призваны обеспечивать хранение и вызов всей существующей и относящейся к делу

проектной информации на данный момент времени. Это позволяет исполнителю

привлечь к решению конкретного заказа весь проектный опыт, накопленный

предприятием. Совмещенное проектирование синхронизирует всю деятельность

отдельных подразделений и всех субподрядчиков так, чтобы каждая стадия

разработки начиналась реализовываться с минимальной задержкой и выполнялась с

учетом потребностей всего жизненного цикла создаваемой ТС в заказе.

При таком

подходе к разработке наиболее существенные изменения при построении АС

относятся к ранним стадиям проектирования [7]. Перемещение интеллектуальных

ресурсов предприятия к начальным этапам производственной цепочки призвано

снизить общий уровень затрат. САПИР включается в работу именно там, где наличие

опыта и знаний, накопленных на предприятии, максимально влияет на свойства

создаваемой технической системы «под заказ» и поэтому наиболее сильно

сказывается на общем уровне затрат. Основные технические решения, принимаемые

на начальной стадии разработки, чрезвычайно сильно влияют на возможность

своевременного выпуска наукоемкого изделия. Полнота определения технических

требований и разумное разбиение создаваемой технической системы на стандартные,

типовые и оригинальные компоненты оказывает намного большее воздействие на

снижение стоимости единицы изделия и разработку в целом, чем организация

эффективной реализации и изготовления собственно изделия в производственных

условиях.

Поскольку на

ранних стадиях проектирования серьезные ошибки связаны с относительно высоким

риском неудачи всей разработки, повышением финансовых и трудовых затрат, то

оказание помощи исполнителю на этих стадиях позволяет уменьшить как вероятность

появления последующих ошибок, так и минимизировать необходимость повторных

переработок проекта в будущем. Известно, что стоимость исправления ошибок,

выявленных на более ранних стадиях создания изделия, обходится предприятию

значительно дешевле.

рис. 1. Задачи, решаемые разрозненными

компьютерными компонентами, участвующими в проектировании и изготовлении

изделий в машиностроении

Существующий процесс проектирования у

исполнителя обычно построен таким образом, что сразу же после появления

технических требований от заказчика начинаются параллельные процессы реализации

проекта в рамках функциональных подразделений. Попытки проверить и подтвердить

правильность и согласованность этих требований решаются путем проведения встреч

и совещаний всех заинтересованных сторон, включая технических Компьютерное

проектирование технологической оснастки (CAD/ТО): ·

пресс-формы для литья (металлов, пластмасс,

керамики и т.д.); ·

штампы; ·

режущий инструмент; ·

приспособления; ·

мерительный инструмент. Средства проектирования техоснастки для изготовления основного изделия![]()

специалистов,

специалистов по маркетингу и представителей заказчиков. Однако анализ и

обсуждение этих требований часто приводит к тому, что на таких совещаниях

нельзя исключить их неправильное толкование. Это связано с тем, что результаты

обсуждения фиксируются на естественном языке, который допускает

двусмысленности, не договорённости, а иногда и заведомую ложь.

В САПИР строится

компьютерная модель создаваемой технической системы.

На этой компьютерной модели

исполнитель и заказчик могут выполнять анализ и оценку технических требований и

степень их обеспечения в конечном решении. В итоге процедура проверки и

подтверждения требований строится на результатах компьютерного моделирования с

возможностью визуальной анимации последних. Это позволяет сделать процесс

подготовки производства наукоемкого изделия чрезвычайно информативными и

выразительными, т.е. по существу получить «виртуальный прототип» технической

системы в виде графической модели объекта с самых ранних этапов исполнения

заказа.

Для создания

высококачественной технической системы необходимо учесть все функции, которые

последней придется выполнять в течение всего срока службы. Другими словами

исполнитель заказа должен убедиться, что все требования, определяющие ход

проектных работ, правильны, полны и непротиворечивы. Поэтому САПИР, в первую

очередь, помогает концентрировать внимание исполнителей на понимании «ЧТО НАДО

СОЗДАТЬ», а не на вопросах «КАК ЭТО СДЕЛАТЬ». Это обеспечивается более полным

учетом всех аспектов деятельности в рамках жизненного цикла [6].

рис.

2. Функции системы автоматизированной поддержки информационных решений

При этом

считается, что техническое задание может подвергаться изменениям и развитию в

ходе уточнения, а может быть и на более поздних стадиях. Эта деятельность

выполняется совместно с заказчиком и заканчивается только при нахождении

удовлетворяющих обе стороны компромиссов. Только полностью согласованное с

заказчиком техническое задание становится отправной точкой для проведения всего

комплекса работ по исполнению заказа.

Автоматизированная

проверка технических требований основывается на двух моментах, включающих:

·

способ полного и взаимосвязанного описания требований

заказчика;

·

наличие инструментальных средств, позволяющих

проверить эти описания в компьютерной среде на непротиворечивость.

Указанные моменты

учитываются в рамках «компьютерной модели объекта заказа», которая в

формализованном виде содержит требования к ней. На этой стадии основу для

моделирования составляет такое определение технической системы, в котором

конкретные решения, связанные с применением расчетных, функциональных и

механических блоков и узлов еще определены только в общем виде. Это

обеспечивает исполнителю полную свободу для описания и изучения функциональных

потоков и компонентов технической системы и выбору рационального способа ее

реализации.

Автоматизированная проверка

технических требований по сравнению с ручной проверкой способна не только

сократить число ошибок исполнителя, но и призвана обеспечить более тщательное

проведение данной работы. Экспериментировать с компьютерной моделью значительно

дешевле и проще, чем проводить испытания с натурными физическими моделями или

макетами. В результате исполнитель получает возможность заранее анализировать и

учитывать особенности технических требований к проектируемой системе

конкретного заказчика.

2. Организация совмещенного проектирования основного изделия и

технологической оснастки для его производства

Внедрение средств повторного

использования проектных решений и синтеза не только позволяет уменьшить

численность проектных коллективов, но и существенно изменить требования к

составу исполнителей. В результате использования САПИР эти группы комплектуются

специалистами разного профиля, поскольку при новых подходах к проектированию

все аспекты разработки технической системы могут прорабатываться параллельно,

т.е. совмещать деятельность различных исполнителей во времени. В этом случае

проектная группа окажется в состоянии полностью охватить всю совокупность

показателей и характеристик проекта и принять квалифицированные технические

решения в нужное время.

Правилом при комплектовании

проектных коллективов является включение в их состав исполнителей по расчетам,

конструированию, технологической подготовке производства, которые одновременно

отрабатывают все аспекты создаваемой технической системы. Средства

проектирования, используемые каждым исполнителем группы, имеют доступ к общим

базам знаний и данным. Для полного охвата всего круга вопросов создания

технических систем в такие проектные коллективы включены также специалисты по

маркетингу, надежности, испытаниям, эксплуатационному обслуживанию и т.д.

Такое сотрудничество

исполнителей из разных областей техники дает многочисленные преимущества.

Комплексный подход с объединением разных исполнителей в одном коллективе

облегчает контроль и управление такими вопросами, как согласованные технические

требования, используемые ресурсы и управление качеством и сроками реализации. Модель организации деятельности при совмещенном проектировании основного

изделия и технологической оснастки для его производства приведена

на рисунке 3. На основе данной модели строится «дерево проекта» для исполнения

конкретного заказа.

При работе по методу

совмещенного проектирования основного изделия и ТПП для его изготовления каждый

исполнитель может рассчитывать, что конечные характеристики проектируемой

технической системы станут ему известны в момент возникновения, и он может

сравнить эти характеристики с требованиями и ограничениями технического

задания. Но чтобы иметь действительно содержательные прогнозные данные,

исполнителю потребуются все перечисленные выше средства проектирования:

средства анализа проектов на высоких уровнях описания, развитые компьютерные

базы знаний, средства синтеза проектных решений и общая база данных.

рис. 3. Модель организации

конструкторско – технологической подготовки производства при совмещенном

проектировании основного изделия и технологической оснастки для его изготовления

Опыт использования

совмещенного проектирования при производстве электродвигателей большой мощности

позволил достичь следующих показателей [6]:

· время

подготовки производства электродвигателей снижено с 8000 до 800 часов;

· объем

заказов на конструктивные изменения сокращен более чем на 50%;

· количество

неудачных проектных решений и объем доработок снижен – на 75%.

САПИР помогают разработчикам

быстро создавать высоконадежные технические системы высокого уровня сложности

«под заказ» при мелкосерийном и единичном характере производства в условиях

совмещенного проектирования основного изделия и ТПП его изготовления (рис. 4).

Средства проектирования и моделирования на высоком уровне описания позволяют

подробно исследовать создаваемую техническую систему и оценить ее параметры и

характеристики на компьютерной модели задолго до начала конкретной деятельности

и до начала реализации собственно проектных решений. По мере движения по

проектной иерархии сверху вниз исполнители смогут в полной мере использовать накопленные

проектные решения и средства синтеза новых решений. А метод совмещенного

проектирования гарантирует, что при реализации технической системы будут в

полной мере учтены все требования и ограничения к ней.

В результате разработчики

смогут больше времени и сил отдавать проектированию на высоком уровне описания,

будучи уверенными, что последующая реализация технических решений пройдет у них

быстро и без ошибок.

3. Роль и место САПИР при интеллектуализации деятельности

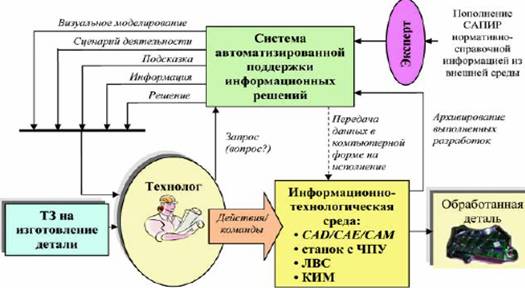

Роль и место САПИР при

интеллектуализации деятельности технолога на примере подготовки управляющих

программ для механической обработки деталей на оборудовании с ЧПУ показаны на

рисунке 5.

Применение

САПИР при конструкторско – технологической подготовке производства наукоемких

изделий представляет следующие возможности:

·

сокращение непроизводственных затрат и повышение

эффективности деятельности в 3 – 4 раза;

·

резкое снижение затрат времени и финансов на

выполнение конструкторско - технологической подготовки производства;

·

снабжение исполнителя всеми возможностями для

самостоятельного получения конечного результата с учетом накопленного опыта;

·

возможность работы на будущие потребности клиента;

·

ускоренное продвижение новых технологий.

рис.

4. Реорганизация процесса подготовки производства нового изделия

рис. 5.

Роль и место САПИР при интеллектуализации деятельности технолога в условиях

информационно – технологической среды

Литература

1.

Рыбаков А.В. Обзор существующих CAD/CAE/CAM-систем для решения задач компьютерной подготовки

производства. - Информационные технологии, 1997, №3, с. 2-8

2.

Рыбаков А.В. Особенности выбора графической среды для

промышленного проектирования объектов машиностроения. "Информационные

системы", 2002, №5, с. 13-20.

3.

Соломенцев Ю.М., Митрофанов В.Г., Павлов В.В.,

Рыбаков А.В. Информационно-вычислительные системы в машиностроении CALS – технологии/ М.: Наука, 2003, 292 с.

4.

Рыбаков Анатолий, Евдокимов Сергей, Краснов Андрей,

Никонов Николай Переход от традиционных стандартов предприятия к компьютерным

базам знаний. CAD/CAM/CAE

Observer, 2003, №3

(12), стр. 14-20

5. Рыбаков

А.В., Евдокимов С.А., Краснов А.А., Шептунов С.А. Организация совмещенного

проектирования основного изделия и технологической оснастки на основе системы

автоматизированной поддержки информационных решений. CAD/CAM/CAE Observer, 2003, №2 (11), стр. 13-19

6.

Рыбаков А.В., Евдокимов С.А., Мелешина Г.А. Создание

автоматизированных систем в машиностроении. М., Станкин, 2001, 157с.

7.

Лайкер Дж., Морган Дж. Система разработки продукции в

Тоyota: люди, процессы,

технологии.- М.: Альпина Бизнес Букс, 2007.-440с.