Повышение эффективности процесса обработки на

станках

лазерной графики за счёт оптимизации управляющих

программ

О.В. Лантвойт,

аспир. каф. КСУ, lantvoit_matrix@mail.ru

Г.М. Мартинов

научн.руков. д.т.н. проф.

МГТУ «СТАНКИН», г. Москва

Для изготовления изделий из

прозрачных материалов, содержащих в себе двухмерные или трехмерные изображения

(рис. 1), используются станки лазерной графики (рис. 2). К прозрачным

материалам относятся силикатные стекла, плавленый кварц, хрусталь. Кроме того,

возможно нанесение изображений в некоторых кристаллах. Наиболее популярным

материалом является оптическое стекло.

рис. 1 Пример изображения

Формируемое в объеме стекла

изображение состоит из совокупности микроразрушений, расположенных в

определенном порядке. Эти микроразрушения называются условно «точками». Точка в

стекле образуется в процессе «оптического пробоя», инициируемого лазерным

излучением. Источником излучения служит лазер, работающий в режиме так

называемого «гигантского импульса». Излучение лазера фокусируется внутри

стекла. Микровзрыв, результатом которого является наблюдаемая точка, происходит

только в области фокусировки, поверхность же стекла не подвергается разрушению.

рис. 2 Пример станка лазерной графики (ARTI-431)

Расположение каждой точки задано

в файле управляющей программы. Программно управляемая механическая система воспроизводит

компьютерную модель, фокусируя лазерное излучение в соответствующих зонах

обрабатываемого материала. Такие управляющие программы можно создавать из

многих графических редакторов, получая в итоге координаты каким-то (в каждой программе

своим) образом расположенных точек. Обрабатывая управляющую программу, станок будет

формировать изображение именно в той последовательности, что указана в ней. В

данном случае совершенно очевидна необходимость преобразовать управляющую

программу, для сокращения времени изготовления деталей. Ведь точки могут

располагаться хаотично, при этом инструмент может проходить несколько раз по одной и той же траектории, что значительно

увеличит время выполнения управляющей программы, а значит и время изготовления

детали.

Вопрос повышения

производительности станков лазерной графики – ключевой на данный момент ввиду

постоянно усиливающейся конкуренции разрабатываемых систем с приемлемым качеством,

поступающих из азиатских регионов.

На первый взгляд, казалось

бы, решение уже существует и достаточно всего лишь выполнить оптимизацию,

используя один из методов поиска кратчайшего пути. На данный момент их несколько

и наверняка опытным путем, можно было бы установить какой из них наиболее

подходит для решения данной задачи. Но

при более детальном рассмотрении задачи обнаружились ещё несколько

накладываемых условий, а также зависимость времени исполнения управляющей программы

от параметров станка. Проведя ряд исследований, и изучив факторы, влияющие на

скорость передвижения инструмента и характеристики механизма манипуляции лазера

на практике, все оказалось гораздо сложнее.

Итак, рассмотрим наиболее

влияющие факторы:

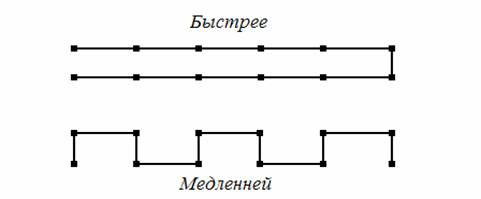

1.

Было выявлено,

что если расположить точки по прямой, то станок справится с задачей за меньшее

время, из-за особенности исполнения управляющего шагового привода подачи (рис. 3).

рис. 3 Сравнение скорости при возможной

прямолинейной траектории

2.

У каждого станка

имеется отличительная характеристика - частота лазера, т.е. минимальное

значение частоты, с которой он может выполнять микровзрывы, и возможная

скорость его перемещения с помощью управляющих приводов, т.о. чтобы не изменять

скорость движения лазера, желательно, чтобы точки находились на расстоянии,

кратном минимальному (рис. 4).

рис. 4 Сравнение скорости при движении с максимальной

скоростью

и необходимой скоростью

3.

Следует учитывать

так же остальные характеристики станков, т.е. выбор алгоритма повышения

производительности и его параметры должны зависеть от станка, на котором будет

выполняться изделие.

4.

Необходимо так же

учесть тот факт, что если одна точка находится под другой (в случае с объемной

моделью), то нужно выполнить сначала её, в противном случае лазер не сможет

пробить её.

5.

Так же немало

важным является выбор первой точки, с которой следует начать обработку изделия.

6.

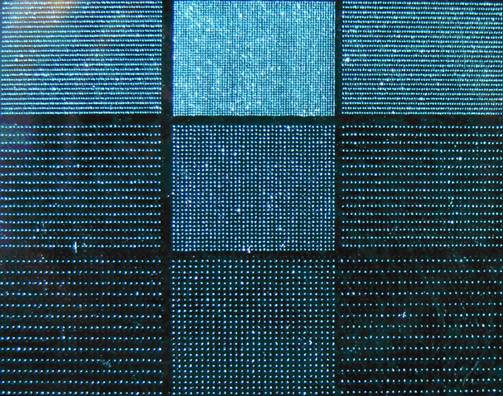

В зависимости от

характеристик применяемого лазера, от которого зависит размер образуемой точки,

в материале могут образовываться трещины. На рис. 5 представлена «Матрица

пробоя», на которой наглядно показано образование микротрещин при большой

плотности точек.

7.

И так далее

рис. 4 Матрица

пробоя

На практике управляющая

программа может содержать от нескольких тысяч кадров до нескольких миллионов, поэтому

разумным является разработать программное средство для анализа управляющей

программы, её визуализации (т.е. визуализации траектории инструмента), содержащее

методы преобразования управляющей программы для повышения производительности

станка. Данный инструмент так же должен уметь применить варианты изменения

программы и выдать расчетное время исполнения изделия на станке. Учитывая тот

факт, что различные станки обладают разными характеристическими показателями,

этот инструментарий должен быть параметрическим.

Литература

1.

Журнал «Стружка»

20/21

(2008).

2.

Сайт www.lasergraphicart.com