Разработка экспертной системы дуговой сталеплавильной печи

С.В. Гуляев,

главный инженер,

ОАО “ЮУНК”, г. Орск

Е.Б. Иванов,

аспирант,

ivanov-ics@mail.ru,

В.Д. Малюгин,

профессор,

ИПУ

им.В.А. Трапезникова РАН, г. Москва

1.

Автоматизация

технологического процесса производства стали в дуговой сталеплавильной печи

В настоящее время наиболее рациональным методом повышения

квалификации является подготовка и переподготовка оперативного персонала

производств, а также обучение студентов старших курсов вузов технических

специальностей на программно – моделирующих комплексах и интеллектуальных системах. Повышение

уровня обучения производственного персонала приводит к более глубокому знанию

причинно – следственных связей в объекте управления, за счёт чего грамотнее решаются

задачи использования ресурсов управления, выполнения требований

технологического регламента, предотвращения аварийных ситуаций.

Основной задачей тренажёра для оператора производственного

процесса является создание возможностей для изучения принципов протекания

технологических процессов (ТП) во всех режимах эксплуатации, распознавания

нештатных ситуаций (НС), принятия решений по управлению процессом. Таким

образом, актуальными являются вопросы разработки компьютерных обучающих комплексов,

а имитационные модели как часть такого комплекса весьма важны при разработке

алгоритмов обучения, задачи которых сводятся к исследованию поведения

изучаемого объекта во времени и выбору своевременных управляющих воздействий,

переводящих объект в “безопасные” состояния [1].

Действующие

в электросталеплавильных цехах технологические инструкции (частные) содержат

перечень практических приёмов выполнения отдельных производственных операций

при выплавке стали в дуговых печах и определяющие показатели плавки (температуру

металла, расход кислорода, состав и количество шлаковой смеси и раскислителей и

т.д.), характеризующие особенность технологического процесса. Разнообразие

конструкций дуговых печей и отличие условий их эксплуатации ограничивают

унификацию технологических процессов и позволяют сформулировать только их отдельные

общие положения и правила в применении к отдельным группам марок стали [2].

Задача обучения оператора потенциально – опасного технологического

процесса с использованием компьютерного обучающего комплекса на основе системы

имитационного моделирования сводится к пассивному изучению особенностей

эксплуатации исследуемого объекта изучения, освоению навыков управления в

регламентном режиме, изучению динамики каналов управления, изучению влияния

значений управляющих воздействий на протекание процесса для получения

оптимальных качественных показателей готового продукта, отработки навыков

устранения НС по заданным сценариям обучения, определению уровня полученных в ходе

обучения знаний.

В

настоящее время нами разрабатывается тренажёр мастера дуговой сталеплавильной

печи (ДСП) с совмещёнными рулями и неполадками, когда существует возможность

воздействия как на входные, так и на выходные параметры работы агрегата. При разработке обучающего комплекса решались следующие

задачи: анализ сталеплавильного процесса, как объекта управления и изучения;

разработка структуры программного комплекса и алгоритма его функционирования

(рисунок 1); построение модели на базе нечёткой логики и искусственного

интеллекта для описания динамики протекающих процессов; оценка адекватности

полученной модели; тестирование работы программного комплекса для различных

режимов функционирования (регламентного, нештатного).

1.1. Логическое моделирование

Моделирование нестандартных ситуаций в разработанной системе

достигается путём задания соответствующих значений входным переменным и

настроечным коэффициентам в заданный момент времени (таблица 1).

Таблица 1

Модуль преобразователя расхода дутья и уровня

засыпи.

|

Входы |

Наборы |

||||||||

|

Температура

электрической дуги (Тэл) |

0 |

Х |

1 |

0 |

Х |

1 |

0 |

Х |

1 |

|

Давление дутья

(Рд) |

0 |

0 |

0 |

Х |

Х |

Х |

1 |

1 |

1 |

|

Выходы |

|

||||||||

|

Скорость расплавления

лома |

0 |

0 |

1 |

0 |

Х |

1 |

0 |

1 |

1 |

- 0 – ниже нормы;

- Х – норма;

- 1 – выше нормы.

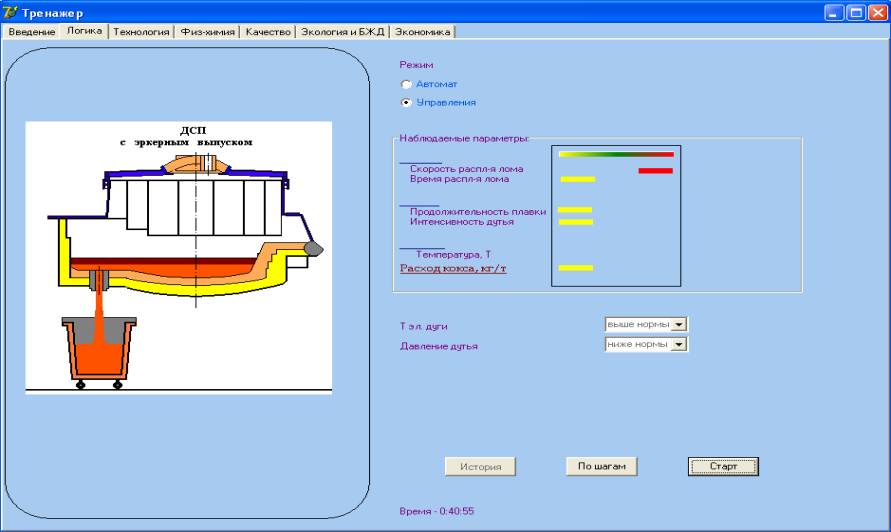

На

рисунке 1 рассмотрен вариант аварийной работы ДСП при повышенной температуре

электрической дуги (“выше нормы”) и его низком давлении дутья (“ниже

нормы”). При включении режима “автомат” печь выходит на нормальный уровень за

2 такта по времени, что позволяет мастеру оперативно принимать решения и предотвращать аварию.

рис. 1 – Интерфейс программы

тренажёр мастера ДСП

Программная реализация обучающего комплекса включает блоки:

имитационной логической модели, поиска оптимальных управляющих воздействий;

базу данных (БД) технологических параметров (ТПр); модели представления знаний

о возможных типовых нарушениях функционирования объекта изучения; представления

декларативных знаний для пассивного изучения процесса; контроля полученных

знаний; активной отработки навыков управления процессом в различных режимах

функционирования; контекстной модели оценки полученных знаний, а также средства

задания сценариев обучения и необходимые интерфейсы.

Информационное обеспечение разработанной системы включает БД ТПр и

конструктивных характеристик печей, базу знаний нештатных ситуаций (БЗ НС). В базе данных модели печи в

настоящее время содержится около 50 правил в виде 10 таблиц ведения

технологического процесса, основанных на технологических инструкциях работы

мастеров. База знаний НС содержит описание основных НС, возможных при

управлении объектом, причины их возникновения и рекомендации по устранению.

Интеллектуальная подсистема реализована с помощью логической модели

представления знаний и содержит модули,

позволяющие оценивать произошедшие НС в режиме диалога, а также редактировать

БЗ. Редактор базы знаний и базы правил предоставляет возможности изменения и

дополнения исходной информации при появлении новых сведений об изучаемом

процессе. Наличие этого модуля в системе обеспечивает его открытость и

обучаемость.

Использование технологической модели представляет

собой набор формул, поясняющих и помогающих контролировать сталеплавильный

процесс.

1.2.

Физико-химическая

модель аналитического контроля

Также в состав экспертной системы входит новая

физико – химическая модель, которая включает распределение химических элементов

между чугуном и шлаком в доменной печи. По данным, представленным в таблице

можно принять наиболее оптимальную температуру 1400°С для перераспределения

кремния между чугуном и шлаком, так как в данном случае энергия Гиббса наиболее

приближена к равновесию.

Для экспертной системы разработана новая модель

аналитического контроля, включающая рентгенофазовый и рентгеноспектральный (РФА

и РСА) анализы (рисунки 2).

РСА отличается высокой точностью, благодаря тому,

что измерения интенсивностей аналитических линий происходят с относительно

небольшой погрешностью. В современных спектрометрах эта ошибка не превышает

десятых долей процента [3].

РФА основан на том, что рентгеновское излучение,

взаимодействуя с кристаллическими веществами, даёт специфические дифракционные

картины, обусловленные особенностями атомного строения этих веществ.

Относительная интенсивность интерференционных линий, обусловленных некоторой

фазой, связана с содержанием этой фазы в пробе.

рис.

2 - Рентгенофазовый анализ чугуна

доменной печи

В соответствии с химическим анализом [3] образец

состоит из карбида Fe с

примесью Cr: (FeCr)

Рентгеновский фазовый анализ чугуна проводился на

дифрактометре Philips PW –

1710. Съёмка дифрактограммы осуществлялась на Cu kα – излучении с

использованием никелевого фильтра. Расшифровка полученной рентгеновской

дифрактограммы велась с помощью автоматизированной системы фазового анализа

Рапид. Вывод сделан на основании хорошего совпадения рефлексов экспериментальной

дифрактограммы и соответствующих табличных данных из картотеки ASTM (американское общество

стандартов и материалов).

Данная экспертная система (тренажёр) написана на

языке программирования Delphi.

В настоящее время система дополняется введением расчёта баланса плавки и

экономики, а также моделями экологии и безопасности жизнедеятельности.

Выводы

1.

Разработана экспертная система (тренажёр) мастера

дуговой сталеплавильной печи на базе нечёткой логики и искусственного

интеллекта с применением технологических инструкций мастеров для предотвращения

аварийных ситуаций и повышения квалификации обслуживающего персонала, а также

обучения студентов старших курсов вузов технических специальностей.

2.

В состав разработанной системы входит логическая,

технологическая, физико – химическая модели рентгенофазового и рентгеноспектрального

анализов. В настоящее время тренажёр дополняется балансовыми расчётами плавки и

экономики, а также моделями экологии и безопасности жизнедеятельности.

3.

В дальнейшем, планируется создание универсальной

экспертной системы (тренажёра) высокотемпературных агрегатов на базе уже

существующей системы с дополнением новых тренажёров.

Литература

1. Чистякова

Т.Б., Бокова О.Г., Бабина Е.В.. – Имитационное моделирование для обучающего комплекса

по управлению температурным режимом коксовой печи // Автоматизация в промышленности

2. Технологическая

инструкция ТИ – 104 – СТ. ЭС – 01 – 2001, ОАО “Носта” (ОХМК) – Выплавка стали в

основных дуговых электропечах, г. Новотроицк,

3. Карпов

Ю.А., Гиммельфарб Ф.А., Савостин А.П., Сальников В.Д. Аналитический контроль

металлургического производства. - М.,

Металлургия, 1995. - 400 с.