Компьютерный тренажёр шахтной печи

С.В. Гуляев,

главный инженер,

ОАО “ЮУНК”, г. Орск

Е.Б. Иванов,

аспирант,

ИПУ им. В.А. Трапезникова РАН, ivanov-ics@mail.ru,

А.Е. Пареньков,

профессор,

Московский Институт Стали и Сплавов,

Л.А. Залозная,

аспирант,

Московский Государственный Университет,

г. Москва.

1.

Автоматизация

технологического процесса получения никелевого штейна

Моделирование технологических процессов является

мощным инструментом, позволяющим выявлять резервы повышения их эффективности,

разрабатывать новые технологические режимы,

прогнозировать пути развития технологий. В

первую очередь это касается выработки навыков

диагностики и предотвращения развития аварийных ситуаций, а также

выработки навыков оперативного

управления инерционными процессами.

Как в России, так и за

рубежом создаются и совершенствуются новые виды экспертных систем и тренажёров

различных металлургических агрегатов [1,2]. Целью создания нашей экспертной

системы является выполнение функций автоматического регулирования и логического

управления с введением новых технологической, физико – химической моделей

аналитического контроля. За основу взяты параметры шахтной печи, указанные в

технологической инструкции ТИ00194547 – 14 – 96 за 1996 год.

Шахтная печь представляет собой агрегат, состоящий

из верхней части, в которой производится загрузка шихты и имеются газоотводы, а

в нижней – устройства Петрова, где снизу через лётки выпускается штейн, а

сверху шлак, с последующей грануляцией. Необходимый для процесса воздух подводится

через фурмы, расположенные в нижней части шахты [3].

1.1.

Логическое

моделирование

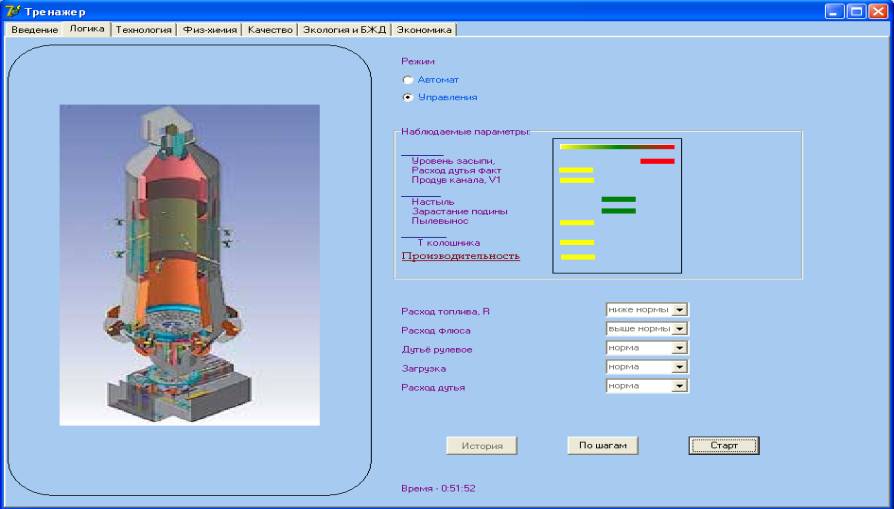

Данная программа написана

на языке программирования Delphi.

Её интерфейс состоит из графического и динамического протоколов с введением

“совмещенных” рулей и неполадок, а также наблюдаемых параметров, что позволяет

упростить принципы работы и обучения мастеров и студентов старших курсов вузов

на данном тренажёре.

На рисунке 1 рассмотрен вариант аварийной работы

шахтной печи при пониженном расходе топлива (“ниже нормы”) и высоком расходе

флюса (“выше нормы”). При включении режима “автомат” печь выходит на нормальный

уровень за 2 такта по времени, что позволит мастеру быстро принять решение и

изменить ход технологического процесса.

рис.

1 Интерфейс программы тренажёр мастера

шахтной печи

(разработка

ИПУ РАН)

Моделирование нестандартной ситуации в разработанной

системе достигается путём задания соответствующих значений входным переменным и

настроечным коэффициентам в заданный момент времени (таблица 1).

Таблица 1

Модуль преобразователя расхода дутья и уровня

засыпи.

|

Входы |

Наборы |

||||||||

|

Расход дутья |

0 |

0 |

0 |

1 |

1 |

1 |

Х |

Х |

Х |

|

Уровень засыпи |

0 |

1 |

Х |

0 |

1 |

Х |

0 |

1 |

Х |

|

Выходы |

|

||||||||

|

Производительность |

0 |

0 |

1 |

0 |

Х |

1 |

0 |

1 |

1 |

- 0 – ниже нормы;

- Х – норма;

- 1 – выше нормы.

1.2.

Физико-химическая

модель аналитического контроля

Учитывая высокоскоростной характер реакций при

взрывах металлургических газов с участием СО, Н2, СН4 при создании безаварийной

экспертной системы используются основные положения физико – химического

процесса производства штейна.

В составе разрабатываемой экспертной системы

присутствует также использование новой модели аналитического контроля, включающей

рентгенофазовый метод анализа, основанный на том, что рентгеновское излучение,

взаимодействуя с кристаллическими веществами, даёт специфические дифракционные

картины, обусловленные особенностями атомного строения этих веществ. Относительная

интенсивность интерференционных линий, обусловленных некоторой фазой, связана с

содержанием этой фазы в пробе [4].

рис.

2 Рентгенофазовый анализ

хромоникелевой руды

Новокиевского

месторождения

Рентгеновский фазовый анализ хромоникелевой руды

проводился на дифрактометре Philips PW –

1710. Съёмка дифрактограммы осуществлялась на Cu kα – излучении с

использованием никелевого фильтра. Расшифровка полученной рентгеновской дифрактограммы

(Рисунок 2) велась с помощью автоматизированной системы фазового анализа Рапид.

Анализ показал, что основными фазовыми составляющими руды являются Ni и Fe.

Вывод сделан на основании хорошего совпадения

рефлексов экспериментальной дифрактограммы и соответствующих табличных данных

из картотеки ASTM

(американское общество стандартов и материалов).

Вывод

Тренажёры

и экспертные системы имеют широкое распространение во всех сферах промышленности.

В настоящее время нами разрабатывается

экспертная система (тренажёр) мастера шахтной печи с применением логической

модели “совмещённых” рулей и неполадок и новых

технологической, физико – химической моделей аналитического контроля. Это имеет

важное значение для предотвращения аварийных ситуаций в цехе по производству

никелевого штейна и обучения мастеров, рабочих и студентов старших курсов вузов

технических специальностей.

Литература

1. V.P. Chistov,

V.G. Lisienko, V.A. Romenets, A.Ye. Parenkov and F.L. Skuridin. Conception

of expert system creation by the example of iron smelting units. p. 222 – 237, Сборник научных трудов №1, г. Екатеринбург, Россия,

2. Беттингер

Д., и др., Управление работой доменной печи с помощью экспертной системы –

следующий этап развития, Steel Times International

№15, 2005, с. 10 - 18.

3. Паммер

Оскар, Стиасни Ханс, Кузнецов Ю.Д. Описание изобретения к авторскому

свидетельству № 2218431 С2 // Способ

термической обработки агломератов и устройство для его осуществления.

4. Карпов

Ю.А., Гиммельфарб Ф.А., Савостин А.П., Сальников В.Д. Аналитический контроль

металлургического производства, М., Металлургия, 1995, 400 с.