Управление технологическими процессами на основе

динамического событийного моделирования структуры потоков как альтернатива

функционально-групповому управлению в АСУ ТП

А.А. Амбарцумян,

зав.

лаб., д.т.н., проф.

ИПУ им.В.А. Трапезникова, ambar@ipu.rssi.ru,

г. Москва

1. Введение

Один

из важнейших недостатков действующих систем автоматизации технологических

процессов заключается в том, что в

них автоматизируются технологические

алгоритмы, в которых задаются в основном защиты, блокировки и контура

локального автоматического регулирования. В то время, как формирование структуры технологического

процесса (структуры конкретного потока), задачи координации механизмов

основного и вспомогательного оборудования,

технологических и обеспечивающих процессов

и подсистем возлагаются на операторов. Управление структурой потока по

сути логическое и в, принципе, должно решаться задачами функционально-группового

управления (ФГУ) на основе «жесткой схемы» конечно-автоматных моделей. Однако,

в практике создания АСУ ТП в энергетике (например, в проектах АСУ ТП АЭС с

реакторами ВВЭР -1000) разработчики от ФГУ отказались. Это вызвано тем, что

технологические алгоритмы, заложенные в проекте, не совпадают с реальными

процессами в действующем объекте даже при незначительных отклонениях в

конструкции установленного

оборудования. В силу этого, основные этапы выполнения задач смены конфигурации

потоков закрепляются в регламенте, должностных инструкциях и неформальных

действиях персонала с использованием дистанционного управления каждым

исполнительным механизмом индивидуально [1]. Поэтому: во–первых, в систему

закладывается чрезвычайно низкий уровень автоматизации; во-вторых, по-прежнему оператор находится над всеми задачами,

являясь инициирующим и контролирующим звеном цепочки управления. Известны работы [2], в которых предлагаются

многоуровневые модели на основе холонов и агентов для управления в структурах

распределенных производственных систем. Однако механизмы управления процессами

и роль оперативного персонала в управлении процессами остаются вне рамок

предложенных решений. В работе [3] предложены событийные модели

автоматизированного производства и разработаны схемы управления

технологическими процессами, которые в значительной степени устраняют

сложившийся дисбаланс и предоставляют возможность реализовать алгоритмы

управления формированием структуры процессов по схеме отличной от ФГУ. Однако

процедуры координации процессов, представляемые в реальном производстве в виде

регламентов и должностных инструкций, остаются не включенными в систему

автоматизации управления.

В

настоящей работе, в развитие [3], предлагается трехуровневая событийная модель

(EM – events model) автоматизированного

производства и в рамках ее схема управления, которые направлены на устранение

указанного недостатка.

2. Комплексная

событийная модель объекта управления и процессов

Комплексная

событийная модель технологического объекта управления и процессов включает:

·

модель TN

«технологическая сеть» (ТС), которая в свою очередь содержит модели компонент –

множество агрегатов A) и модели

материалопроводов – R

;

·

модели «технологические процессы» TP – технологически востребованные конфигурации

(фрагменты технологической сети, установки, переделы и т.п., обеспечивающие

выполнение конкретных технологических задач);

·

модели регламентов TS – активные

технологические сценарии.

Модель технологической сети определяет

структуру производства и состоит из множества агрегатов и продуктопроводов, она

показывает, как соединены друг с другом агрегаты (задвижки, насосы, емкости и

т.п.) материальными потоками и позволяет проследить движение материала и

изменение его свойств в производственном процессе. Технологическая сеть это

ориентированный граф: TN= <A, R>, множество вершин которого A={ai|i![]() IA} моделирует[1]

различного рода оборудование производства, а множество дуг R={rij|i,j

IA} моделирует[1]

различного рода оборудование производства, а множество дуг R={rij|i,j![]() IA} моделирует материалопроводы, соединяющие продуктовые входы и выходы агрегатов.

IA} моделирует материалопроводы, соединяющие продуктовые входы и выходы агрегатов.

Модели агрегатов

(компоненты множества A) определяют

поведение и свойства минимальных неделимых единиц технологической сети, которые

изменяют параметры материала или свойства

потока. Модель агрегата представляется набором ai =< Нi,Zi, Ui, Xi, LCAi>, где: Нi,Zi – множество

входов и выходов материальных потоков агрегата; Ui,Xi- команды на агрегат и индикация

его состояний Yi. LCAi = <Ui, Xi, Yi, δi, λi, Di>, жизненный цикл агрегата

описывается конечным автоматом, который определяет взаимосвязь между Yi -состояниями

агрегата и условиями их смены (функции от Xi).

Функция переходов δi, задает правила смены состояний

агрегата из текущего положения yt в новое yt+1 в зависимости от

команды на него: yt+1 =δ (yt, ut). Функция

выходов λi выражает

значения информационных выходов через текущее состояние агрегата и команду,

поданную на агрегат: xt=λ(yt,

ut). Новым в модели

агрегата является множество диалогов Di , которое определяет способы взаимодействия человека с

моделью агрегата. Каждый диалог задает сообщения персоналу и возможные варианты

реакции (модель диалога будет описана ниже).

Особенностью

модели TN является

то, что, с одной стороны, она реагирует на события-команды сменой состояния и

генерацией соответствующих событий; с другой стороны, позволяет, с помощью

специальных процедур, исходя из текущего состояния сети: определить

реализуемость того или иного процесса; вычислить требуемое управление на

агрегат при его настройке; сформировать обязательное условие целостности

процесса.

Модель технологического процесса TP в схеме управления предназначена для:

представления в системе состояний

реальных процессов и имитации их

выполнения сменой состояний жизненного

цикла модели; задания локальной технологической цели; определения индикаторов выполнения фаз жизненного цикла и условий

целостности процесса, по которым осуществляется его мониторинг. Формально

модель представляется набором: TPj

= <Aj, Rj, CSj, LCPj>,где: Aj и Rj –

подмножества агрегатов и материалопроводов, используемых в процессе TPj. Множество

конфигураций ТП CSj

= {css|s![]() Ics}, где каждая конфигурация

определена следующим набором: css

= < mss, mφs, mψs, lms>,

здесь: mss, mφs, mψs, – как и в [3] кортежи настроек агрегатов и функций

реализуемости и готовности. Они

определяет состав агрегатов процесса TPj, используемых в конфигурации css, последовательность их настройки

на требуемое состояние, условия (по каждому агрегату) возможности его участия и

готовность к работе в процессе. Кортеж

настроек формируется при задании модели процесса TPj на стадии определения его функционирования, и когда

становится понятно – какие и при каких условиях возможны конкретные конфигурации процесса. Кортежи

настроек агрегатов удобно представлять в виде таблицы, в шапке столбцов которой

указывать номера агрегатов, а в строках ниже для каждой конфигурации ТП – их

состояния для соответствующей конфигурации. lms – набор секвенций контроля режима.

Ics}, где каждая конфигурация

определена следующим набором: css

= < mss, mφs, mψs, lms>,

здесь: mss, mφs, mψs, – как и в [3] кортежи настроек агрегатов и функций

реализуемости и готовности. Они

определяет состав агрегатов процесса TPj, используемых в конфигурации css, последовательность их настройки

на требуемое состояние, условия (по каждому агрегату) возможности его участия и

готовность к работе в процессе. Кортеж

настроек формируется при задании модели процесса TPj на стадии определения его функционирования, и когда

становится понятно – какие и при каких условиях возможны конкретные конфигурации процесса. Кортежи

настроек агрегатов удобно представлять в виде таблицы, в шапке столбцов которой

указывать номера агрегатов, а в строках ниже для каждой конфигурации ТП – их

состояния для соответствующей конфигурации. lms – набор секвенций контроля режима.

Для каждого

режима процесса требованиями технологии определяются критические события, наступление

которых идентифицируется определенными

условиями, по обнаружению которых необходимо выполнить соответствующие действия

по управлению ТП. Событийные модели процессов содержат наборы таких условий и

действий по ним, которые задаются в секвенциальной форме: <условие®действие>. Условием

является логическое выражение, аргументами которого могут быть параметры и

уставки технологического процесса, состояния оборудования, фазы и состояния

моделей ТП, а также накопленные знания о ходе технологического процесса. Действиями в секвенциях являются команды

управления агрегатами, моделями процессов или персоналом. Набор секвенциальных

записей, предписывающих контроль параметров процесса в определенном режиме,

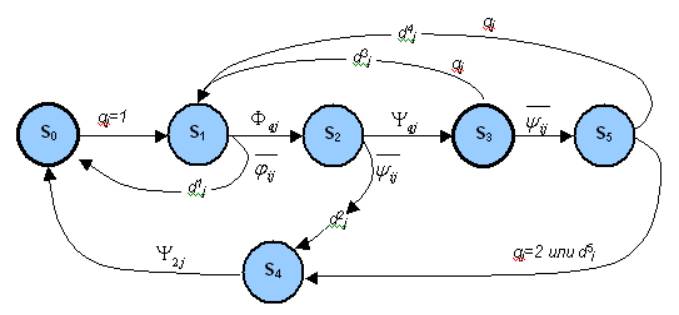

оформляется в частный лист мониторинга этого режима – mls.Жизненный цикл

![]() процесса TPj (см. рис.

2) это конечный автомат

процесса TPj (см. рис.

2) это конечный автомат ![]() , состояния которого

, состояния которого ![]() представляют шаги (фазы)

выполнения технологического процесса: состояние «невостребованности» (

представляют шаги (фазы)

выполнения технологического процесса: состояние «невостребованности» (![]() ); фаза проверки реализуемости процесса, исходя из текущего

состояния TN (

); фаза проверки реализуемости процесса, исходя из текущего

состояния TN (![]() ); фаза настройки

оборудования (агрегатов) на выполнения TPj (

); фаза настройки

оборудования (агрегатов) на выполнения TPj (![]() ); выполнение TPj с заданной структурой и

параметрами (

); выполнение TPj с заданной структурой и

параметрами (![]() ); выполнение с

отклонениями (реконфигурация) (

); выполнение с

отклонениями (реконфигурация) (![]() ), аварийное завершение, нормальное завершение (

), аварийное завершение, нормальное завершение (![]() ); - это типичные фазы жизни технологических процессов.

); - это типичные фазы жизни технологических процессов. ![]() множество входных символов

– входных событий, управляющих переходами в

множество входных символов

– входных событий, управляющих переходами в ![]() . Основные из них: событие запуска (это или условие автоматического

запуска или команда запуска); проверка потенциальной готовности TN

выполнить TPj -

. Основные из них: событие запуска (это или условие автоматического

запуска или команда запуска); проверка потенциальной готовности TN

выполнить TPj - ![]() ; событие активности TPj -

; событие активности TPj - ![]() - подтверждающее факт

настройки TN на выполнение TPj; событие

отклонения от норм ведения процесса

- подтверждающее факт

настройки TN на выполнение TPj; событие

отклонения от норм ведения процесса ![]() - срабатывание

«потоковых» блокировок; событие гашения (утилизации) процесса.

- срабатывание

«потоковых» блокировок; событие гашения (утилизации) процесса. ![]() - множество выходных символов - событий, порождаемых

процессом как структурной единицей, характеризующей состояние TN: команды

запуска дополнительных процессов; сообщения о реконфигурации структуры процесса

TPj в виде

имен диалогов; запросы к оперативному персоналу, тоже как вызов диалога;

срабатывание "потоковых" защит.

- множество выходных символов - событий, порождаемых

процессом как структурной единицей, характеризующей состояние TN: команды

запуска дополнительных процессов; сообщения о реконфигурации структуры процесса

TPj в виде

имен диалогов; запросы к оперативному персоналу, тоже как вызов диалога;

срабатывание "потоковых" защит.

Рис.1. Жизненный цикл процесса

Функции

![]() и

и ![]() задают взаимосвязь

входных событий, состояний и выходов (например графом переходов рис. 1).

задают взаимосвязь

входных событий, состояний и выходов (например графом переходов рис. 1).

3.

Активные

технологические сценарии

Целенаправленное

функционирование производства определяется текущими планами и обеспечивается

выполнением регламентов. Регламенты определяют последовательность

запуска / гашения процессов, условия

мониторинга и изменения режимов процессов, в зависимости от сложившихся ситуаций

и/или изменении целей. Последовтельностные операции естественно моделируются

взвешенными ориентированными графами - TS, а их интерпретация может заменить действия оперативного

персонала, если эти действия однозначно определены. TS - активные технологические сценарии (АТС) - диаграммы,

представляющие планы достижения конкретных технологических целей в виде совокупности

этапов, порядка и условия их выполнения. Формально АТС представляется набором: TS=<STR, INST, LCS, ml>, где: STR – структура сценария задается

графом переходов (вершины соответствуют инструкциям, а ребра отражают

последовательность исполнения).

Имеется несколько типов вершин графа

(действия, альтернативного ветвления, начала и конца, параллельности и цикла.

Вершины типа действия представляют

очередной шаг (позицию) сценария. Позиция может иметь предусловие

исполнения и постусловие. Предусловие означает, что действия этой позиции могут

быть выполнены только после того, как это условие

станет истинным. Здесь применяется секвенциальная форма задания условий «Если

<условие> ТО <команда>»;

<условием> является логическое выражение, аргументами которого

могут быть параметры и / или уставки техпроцесса, состояния оборудования, фазы и состояния моделей ТП, а также

накопленные знания о ходе техпроцесса. Таким образом, позиция - это набор

команд управления техпроцессом. В их числе могут быть команды управления

положением исполнительного оборудования, команды реконфигурации модели ТП,

команды вызова другого ТС на исполнение, руководящие инструкции персоналу о ручном

управлении или организационных мероприятиях. Если в позиции есть хотя бы одна

инструкция персоналу по воздействию на ТП, то такая позиция отмечена маркером

диалога. А если инструкция в ней требует подтверждения исполнения, то такая

позиция имеет в постусловии вызов диалогового окна с пользователем о

подтверждении действия. LCS – жизненный цикл

технологического сценария определяется перечнем состояний и правилами их смены; ml – лист мониторинга - набор секвенций контроля условий выполнения

сценария.

Технологический

сценарий предназначен для выполнения определенной задачи управления объектом.

Для каждой задачи создается свой сценарий достижения цели, который на уровне

управления заранее описанными моделями процессов и установок шаг за шагом

формирует требуемую структуру и режим работы производственного объекта.

Сценарий производит настройку необходимых режимов работы процессов и установок,

руководит техническим персоналом для выполнения неавтоматизированных действий,

подсказывает оператору о развитии ситуации при выборе им альтернативных команд.

4.

Модель диалога автоматизированной системы с человеком

В

моделях всех трех уровней введена специальная конструкция - схема диалога

системы управления с человеком-оператором, которая активируется в соответствии

с логикой LCi и/или LMi. Схема диалога Sh = < F, Q, Ans,

ans0 > определяет порядок взаимодействия пользователя с системой, описывая

форму диалога F, запросы и сообщения пользователю Q, а также возможные варианты

реакции оператора по данной схеме Ans, ans0. Для каждого случая обращения к оператору на фазе проекта модели

управления должен быть сформирован диалог необходимого вида и формы. Диалог описывает

текущую ситуацию, обозначает цель обращения и запрашивает реакцию человека -

оператора.

Предлагаются

следующие типы диалогов: 1-ый тип- запрос на факт события; 2-ой тип - ввод

шкалы и значения параметра; 3-ий тип -

выбор оборудования и вариантов выполнения процессов;. 4-ый тип – выбор

варианта сценария; 5-ый тип – координация процессов, действий оператора и технического персонала при управлении

объектом в целом. Диалог 5-го типа

возможен как диалог с агентом, решатель которого основан на онтологии предметной области, что позволяет

координации процессов выполнять на основе логического анализа опыта,

накопленного в онтологии.

Диалоги,

используемые в модели агрегатов: запрос положения агрегата, запрос визуальных

параметров агрегата; инструкция по установке агрегата в требуемое положение,

команда на ручное управление и подтверждение исполнения команды. Диалоги, используемые

в модели процесса: в листе мониторинга,

для информирования об изменении режима процесса, отработке защит и блокировок; в таблице МФ для запроса состояния

неавтоматизированных агрегатов, установок, параметров процесса, и проверки

условий запуска режима процесса. В модели активных сценариев диалоги могут

применяться во всех вершинах (как действия, так и ветвления).

5.

Схема управления на основе расширенных событийных моделей

В

рамках предложенных моделей определено их функционирование и управление

процессами в структуре ТОУ. Управление производством на основе комплексной

событийной модели задается в структуре <ТОУ↔система автоматики↔SCADA↔СМ↔

автооператор (АО) ↔человек–оператор>

по схеме (рис. 2), основанной на интерпретации фаз технологического сценария и

исполнении команд (предусмотренных в фазе) запуска и/или гашения (отмены) ТП.

В

конкретный момент времени t имеет место разбиение TP на

подмножество активных SAPt и пассивных SPPt процессов, аналогично множество всех сценариев TS разбивается на подмножества ATSt активных и пассивных PTSt. Функционирование СМ определяется в дискретные моменты времени t =

1,2,3,…, . В каждый момент времени t в модель поступают Ut, Xt и Pt

-

состояние (положение) агрегатов и параметры потоков; и имеет место множество событий, Et = {ek|k=1,…n},поставляемое

реальными агрегатами, компонентами

системы управления и оперативным персоналом (здесь, в Et для краткости включены все события, используемые в модели). Состояние

автоматизированного производства в моменты времени t - это совокупность состояния

технологической сети и множества активных технологических сценариев: SAMt=<STNt, ATSt>.

Состояние технологической сети в t - это кортеж STNt = < yi,| j=1,…m >, состояний всех агрегатов

сети, где yj - состояние, в котором пребывает агрегат aj в момент

времени t.

Функционирование

событийной модели производства СМ заключается в преобразованиях на основе Et

потока входных событий активных состояний жизненных циклов соответствующих

моделей: STNt × Et → STNt+1; SAPt

× Et → SAPt+1; SPPt × Et

→ SPPt+1; ATSt × Et → ATSt+1;

PTSt × Et → PTSt+1; в новые

состояния и события и формировании по результатам Et × STNt

× SAPt × SPPt × ASTt ×

PTSt → Et+1 нового

кортежа событий Et+1. Эти преобразования выполняются циклически, на основе потока событий E0,E1,E2,..., по правилам

преобразования функций переходов и выходов конечного автомата. Таким образом,

функционирование событийной модели структуры и процессов СМ со стороны наблюдателя

- это: поток событий E0,E1,E2,...Et®µ, последовательности SAT0, SAT1 ,..., SATt множеств активных процессов, множеств STN0, STN1 ,..., STNt состояний агрегатов сети и множеств активных сценариев ATS0, ATS1,…, ATSt, обеспечивающая достижение технологической цели.

Формализация

представления структуры ТОУ и динамики ее преобразования в виде описанных событийных

моделей позволило разработать механизмы управления процессами как потоком

технологических работ. Поскольку эти механизмы, по сути, заменяют (имитируют

работу) оператора при управлении конфигурацией ТОУ для простоты изложения будем

считать, что они реализуются автооператором (АО). Собственно приведенные выше

отображения и определяют схему

управления на основе СМ. При этом управляющие воздействия на ТОУ и запросы на

выполнение схемы диалога (взаимодействия с оперативным персоналом) определяются

по результатам вычисления соответствующих функция выходов жизненных циклов.

Поскольку вид графов СМ не зависит от конкретного ТОУ, а меняется только

размерность и взвешивание вершин и ребер, то схему управления удалось построить как совокупность процедур обработки

графов (жизненных циклов агрегатов, процессов и графов сценариев) и

формирования по их результатам команд управления или запросов диалогов с

персоналом. Эти процедуры и включаются в АО.

Рис 2.

Схема управления ТОУ в cтруктуре <ТОУ ↔

система автоматики (СА)↔ SCADA↔ СM↔

АО ↔человек – оператор>

В

зависимости от реальной ситуации в ТОУ оператор выбирает нужную стратегию ведения

ТП, что соответствует активизации конкретного активного сценария (на рис. 2 это

представлено переводом TS из подмножества пассивных PTSt в подмножество активных ATSt) и интерпретации АО его

шагов. На каждом шаге инициируются или гасятся (отменяются) конкретные ТП. При

запуске конкретного ТП АО в событийной модели ТОУ активизирует экземпляр

объекта модели процесса, который

является моделью реального ТП (на рис.2

перевод TP из подмножества пассивных SPPt

в подмножество активных SAPt). Атрибуты модели ТП:

структура, состояния жизненного цикла, параметры потока, состояние функций

защит и автоматического регулирования;

отражают все, что происходит в реальном ТП во всех фазах его жизненного

цикла (проверка реализуемости, запуск, работа в заданном режиме, разборка и т.

д.).

Активизация

реального процесса осуществляется путем пошаговой настройки всех его агрегатов

на состояния, определенные в модели ТП и формируемым в соответствии с

отклонением текущего состояния технологической сети от требований ТП. Процедуры настройки агрегатов по данным анализа

технологической сети, выполняются АО.

Поведение АО определено так, что вся функциональность схемы управления

направлена на обслуживание запросов моделей ТП, то есть на обеспечение

выполнения динамики их жизненных циклов. Процессы, в свою очередь, выстроены

вокруг материальных потоков и призваны обеспечить их функционирование в

соответствии с тактическими целями производства. При этом в схеме комплексного

управления процессами постоянно выполняется следующая циклическая процедура:

1.

работает система автоматики нижнего уровня (СА): структура потоков определена

активными процессами; потоки функционируют под управлением регуляторов, защит и

блокировок. Формируется множество

актуальных событий;

2.

вычисляется состояние событийной модели

технологической сети; анализируется состояния активных и пассивных сценариев и

процессов, если коррекции множеств активных и пассивных процессов не требуется

то осуществляется переход к п. 1, иначе – к п.3;

3.

определяется тип коррекции, вычисляется отклонение текущего состояния структуры

от требуемого. Если ситуация содержит отклонение, то оператор выбирает новый

сценарий или один из возможных типов коррекции состояния технологической сети.

Затем выполняется один из вариантов: запуск/гашение независимого процесса;

запуск/ гашение присоединенного процесса; реконфигурирование активного

процесса; Обновляются множества активных и пассивных процессов; цикл повторяется

с п.1.

Заметим,

что при управлении конфигурациями целью управления является формирование конкретной

структуры (или фрагмента структуры ТОУ), следовательно описание требуемой

структуры и есть задание цели. Содержание цели

– определение фрагмента структуры, требуемых состояний компонент,

параметров потоков и настроек для автоматических управляющих процедур (защит,

блокировок, контуров автоматического регулирования и т.п.), действующих над

компонентами, если они специфицированы для данной цели. Поэтому такое

управление является комплексным.

6.

Заключение

В

работе предложена трехуровневая

событийная модель производства и на ее

основе схема управления как поток событий и команд в структуре: <ТОУ,

система автоматики, SCADA, событийная модель, человек - оператор>. Собственно схема управления является

основополагающим решением в концепции системы управления и определяет ее

функциональность и во многом облик. Модель предусматривает защиту

технологических процессов и производства от ошибок персонала за счет введения ограничений на его действия

в виде схем диалога.

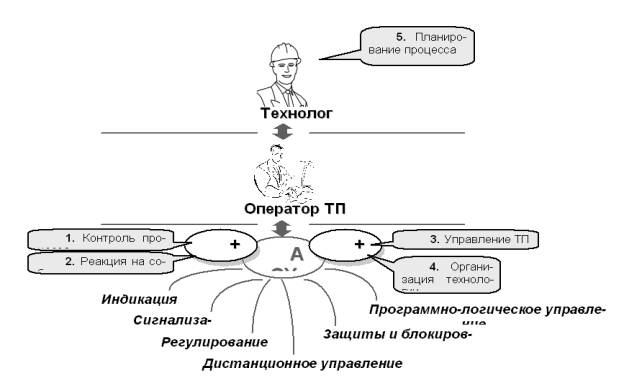

Такое

решение позволяет переложить ряд функций управления с человека - оператора на

автоматизированную систему. Схематически это представлено на рисунке 3

перенесением функций 1- 4: контроль состояния процесса, реакция на события,

управление ТП и организация технологии ниже черты на уровень АСУ –

автоматической части системы управления (в отличие от традиционных систем, в которых они располагаются вне ее – выше

черты).

Рис. 3. Дополнительные средства автоматизации

функций человека

Механизмы

контроля и ограничения действий персонала предусматривают нескольких типов диалога

с персоналом, которые определяют его роль при управлении в каждый момент.

Диалоги соответствуют уровням принятия решений и позволяют адресовать запросы

по полномочиям и инициируют участие

персонала в управлении только тогда, когда это необходимо по технологии

и в соответствии с рекомендациями нормативных документов. Таким образом, схемы

диалога, встроенные в сценарии, модели процессов и агрегатов и определяют роль человека в цепочке управления

технологическим процессом в момент их вызова.

Распределение

функций управления между персоналом под руководством активных сценариев позволяет

повысить эффективность управления и безопасность ведения процессов за счет

ограничения человека в контуре управления в рамках только тех действий, которые

от него ожидаются в конкретной ситуации.

Литература

1. Прангишвили И.В., Амбарцумян

А.А. Основы построения АСУ сложными технологическими процессами.

Издательство "Энергоатомиздат", г.Москва,

2.

H. van Brusel, J. Wyns, P. Valckenaers, L.

Bongaerts, P. Peeters, Reference architecture for holonic manufacturing

systems: PROSA, Computer In Industry 37 (1998) 255–274.

3.

Ambartsumian A.A., Kazanskiy D.L. Control of

technological processes on base of event model. P. I and II. //Automation and

Remote Control №10, 11; 2001.