Внедрение системы

автоматизированного проектирования – теория и практика

Т. Л. Шибаев,

аспирант, инженер – конструктор,

ЗАО «Уральский турбинный завод»,

В.И. Брезгин,

доцент, к.т.н., с.н.с.,

каф. «Турбины и двигатели» УГТУ – УПИ,

г. Екатеринбург.

Введение

Современные темпы машиностроения довольно высоки.

Для того, чтобы удержаться на конкурентном уровне, необходимо не просто

количественное совершенствование ресурсов, но их качественное преобразование.

Одним из таких способов является автоматизация проектирования. Для такого

наукоемкого процесса, как производство и поставка паротурбинных установок (ПТУ)

для теплоэнергетики, создание системы автоматизированного проектирования (САПР)

является ответственным и сложным процессом.

Двумерные САПР являются весьма ограниченными

средствами ускорения проектирования. Трехмерные САПР являются не просто

инструментом автоматизации труда инженера, но несут в себе новый смысл

проектирования. При проектировании 3D-модели конструктору предоставляется возможность

быть ближе к процессу воплощения в реальность задуманного, к процессам

производства, монтажа и эксплуатации.

В докладе рассматривается внедрение сложной САПР в

отделе турбинного завода, занимающемся проектированием компоновок оборудования

и трубопроводов ПТУ. Рассматривается плюсы и минус рассматриваемой системы.

Раскрыты такие преимущества сложных систем проектирования, как гибкость

настройки под конкретные нужды отрасли, узкого профиля проектирования и даже персональных

требований конструктора. Приводятся конкретные примеры создания

конечно-ориентированного функционала. Показана сложность отладки базовой

система, рассмотрены вопросы создания требуемого интерфейса.

Подробно рассмотрены вопросы, связанные с созданием

библиотек, с делегированием ответственности за правильность их наполнения. Опыт

может быть полезен проектным организациям, конструкторским бюро родственных

предприятий.

1.

Предпосылки выбора базовой системы

Первым этапом разработки САПР конструкторского

отдела, занимающегося проектированием компоновок оборудования и трубопроводов

ПТУ, явился анализ бизнес-процессов, происходящих в отделе. Анализ

осуществлялся в соответствии с требованиями методологии IDEF0. При анализе использовались

решения, предложенные в [1]. Основные результаты анализа бизнес-процессов была представлена в [2]. Анализ

структуры бизнес-процессов отдела показал, что большую часть работ занимает

разработка рабочих (монтажных) чертежей трубопроводов. Были сформулированы

следующие основные требования к составу разрабатываемой системы:

1.

Мощное базовое ядро.

2.

Модуль работы с трубопроводами.

3.

Модуль работы со строительными конструкциями.

4.

Высокая гибкость для настройки под узкоспециальные функциональные

требования.

5.

Возможность перспективного подключения к PDM – системе.

Анализ рынка САПР показал, что только программные

средства сквозного проектирования и производства верхнего уровня, такие как

CATIA (Dassault Systems, Франция), UNIGRAPHICS (Unigraphics Solutions, США),

Pro|ENGINEER (PTC, США) могут удовлетворить требования к функциональной полноте.

В качестве базовой была выбрана система ProEngineer Wildfire 3.0, имеющая в

своем составе модуль Piping, открывающий большие возможности для работы с

трубопроводами, модуль EFX, позволяющий работать со строительными

конструкциями, такими как профили, настилы, лестницы, ограждения, площадки, а

также модуль ProToolkit, позволяющий программировать собственные приложения.

Первоначальные требования к интерфейсу в процессе

разработки поменялись, поскольку оказалось, что система, дающая возможность

настраивать собственный интерфейс имеет существенные преимущества перед

неизменяемым интерфейсом.

В процессе разработки системы было сформулировано

еще одно требование – двунаправленная ассоциативная связь между компоновкой и

трубопроводами, как входящими в нее компонентами.

2.

Проектирование трубопроводов и трехмерные модели

Трубопроводы турбоустановок, которые проектирует

отдел, имеют довольно жесткие ограничения, такие как: высокая стесненность

компоновки, разветвленность схемы, большое количество арматуры, крепежа, подвесок

и опор. Трубопроводы должны удовлетворять условиям прочности, надежности,

экономичности, вместе с тем они должны обеспечивать экономное расходование

металла на их производство и крепление. Арматура трубопроводов должна быть

легко обслуживаема, доступна. Трубопроводы должны удовлетворять условиям

компенсации, самокомпенсации, условиям эффективной эксплуатации. Трубопроводы

должны быть спроектированы так, чтобы имелась возможность выполнения всех видов

контроля, требуемых нормативными документами.

До начала внедрения описываемой системы выполнялись

модели трубопроводов в 3-D системах, которые не имели специализированных

приложения для работы с трубопроводами. Такие работы были довольно трудоемкими

и не только не уменьшали время, затрачиваемое на проектирование, но даже

увеличивали его.

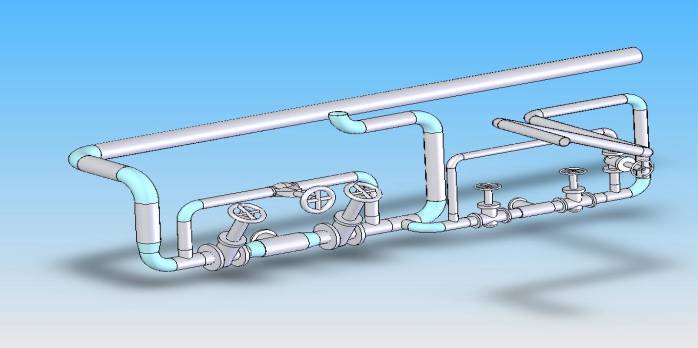

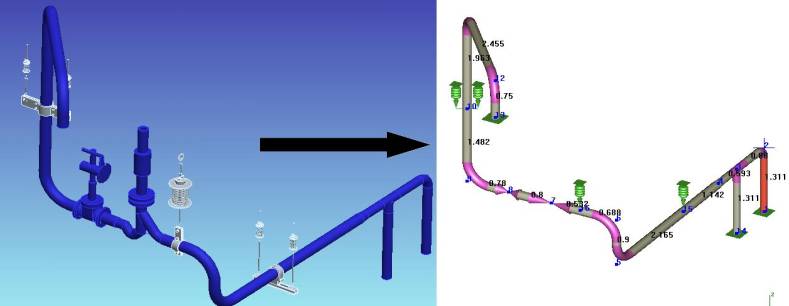

Важными аспектами при проектировании трехмерных

моделей трубопроводов (см. рис. 2.1) является использование библиотек

стандартных и типовых изделий. Если модели оборудования используются всего

несколько раз в одном проекте (к примеру, модель насоса в проекте

турбоустановки используется два раза), то модель отвода может использоваться до

тысячи раз. Таким образом, наличие библиотек является очень важным фактором

создания трехмерных моделей.

Рис. 2.1. 3-D модели

трубопроводов

Трубопроводы ПТУ взаимосвязаны между собой,

окончание одного является началом другого. Все трубопроводы, оборудование и

строительные конструкции объединяет в себе модель компоновки ПТУ.

3.

Техническое задание на САПР

Объектом применения разрабатываемой СИСТЕМЫ с

организационной точки зрения является отдел паровых турбинных и специальных

теплоэнергетических установок (ОУ) Специального Конструкторского Бюро по

паротурбостроению (СКБт).

Техническими объектами проектирования

разрабатываемой СИСТЕМЫ являются:

·

тепловые схемы ПТУ;

·

компоновки ПТУ;

·

строительные задания;

·

трубопроводы пара и воды высокого давления;

·

трубопроводы пара и воды низкого давления;

·

маслопроводы.

При

создании СИСТЕМЫ преследовались следующие цели:

·

Снижение затрат времени на выпуск проектно-конструкторской документации

(ПКД), в том числе схем, компоновок, строительных заданий;

·

Снижение затрат времени на выпуск рабочей конструкторской документации

(КД), в том числе рабочих чертежей трубопроводов и деталей трубопроводов, за

счет использования единого информационного пространства и нормативно справочной

информации в электронном виде;

·

Использование современных способов обмена информацией со сторонними

организациями;

·

Оптимальная загрузка персонала отдела на всех этапах работы над проектом

за счет эффективного разграничения функций;

·

Повышение качества выпускаемой ОУ ПКД за счет использования

систематизированного подхода к проектированию.

Согласно технического задания разработка СИСТЕМЫ

включала следующие этапы работы: предпроектные работы, эскизный, технический и

рабочий проект. На предпроектном этапе были определены составы и объемы работ,

определены нормативные, конструкторские и другие ограничения, сформулирован

перечень рисков, определены итерации, расчетные и оптимизационные задачи для

каждого типа работ, определены инструменты для выполнения проекта.

На этапе эскизного проекта были подготовлены

требования к интерфейсу и настройкам, к проведению расчетов, оформлению ПКД,

библиотекам, разработан алгоритм работы отдела в условиях новой технологии

проектирования.

На этапе технического проектирования были созданы

необходимые библиотеки, определены ассоциативные связи и параметрические

зависимости по каждому элементу алгоритма работы.

На этапе рабочего проектирования окончательно

прорабатывалась логическая структура и особенности функционирования программы,

создавались специализированные ассоциированные, параметризованные,

оптимизированные модули объёмных компоновок, фундаментов, трубопроводов,

строительных заданий; выполнялась настройка интерфейса по каждому типу работ.

После проведения плановых работ по представленному

техническому заданию была определена конфигурация системы, в нее вошли:

1.

Pro Engineer Wildfire 3.0, в том числе модули:

1.1.

ProPiping (приложение для работы с трубопроводами).

1.2.

ProEFX (приложение для работы с металлоконструкциями).

1.3.

ProLayout RU (приложение для вывода

документов на печать).

2.

Программа «СТАРТ» (программа для расчета трубопроводов,

сертифицированная Ростехнадзором).

3.

Программа Adobe Reader (программа для просмотра

PDF документов).

Согласно техническому заданию были разработаны

«Рекомендации (алгоритм) по проектированию компоновок, строительных заданий и

трубопроводов турбоустановок в Системе автоматизированного проектирования»

4.

Создание библиотек

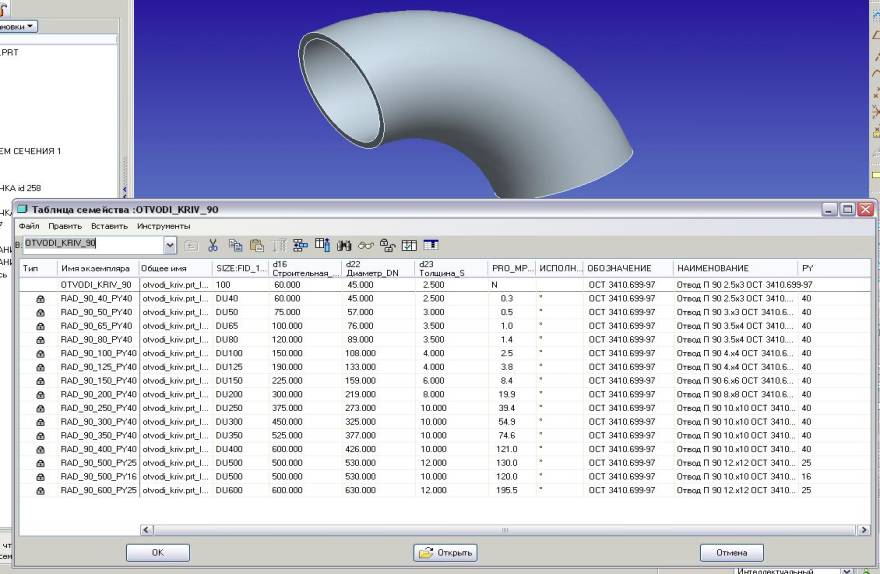

В библиотеки входит огромная номенклатура изделий

для энергетики. Это различная арматура (запорная, предохранительная, регулирующая,

обратная), всевозможные элементы трубопроводов (отводы, тройники, переходы,

штуцеры, фланцы и т.д.), подвески, крепеж, сложное уникальное и серийное оборудование

(насосы, подогреватели, эжекторы). Для создания библиотек в Системе имеется

возможность создания таблиц семейств детали (рис. 4.1). Таким образом, возможно

создание геометрии только один раз и получение

целого семейства деталей со схожей геометрией, но с отличными геометрическими

размерами, обозначениями, наименованиями, массами, наличием отдельных операций.

Проверка созданных библиотек выявила значительное

количество ошибок. Основными причинами их возникновения являются:

·

отсутствие у конструктора представления о том, как должен выглядеть тот

или иной компонент (в результате излишняя «затененность» чертежа), и отсутствие

представления о необходимых параметрах деталей;

·

не систематизированный подход к созданию элементов библиотек, в

результате чего произошло дублирование некоторых элементов, повторение уже

выявленных и исправленных ошибок.

Рис. 4.1. Таблица семейства

библиотечного элемента

После первых шагов в этом направлении были выработаны

общие требования к созданию библиотечных элементов. Эти требования включали в

себя требования к наименованию элементов, к параметрам, к их геометрии, к

таблицам семейств. В дальнейшем эти требования были распространены среди всех

операторов, занимающихся заполнением библиотек.

Один из важных вопросов в области библиотек –

делегирование ответственности за верность элементов. Этот аспект длительное

время оставался без внимания. Однако когда при проектировании проявились ошибки

в библиотечных элементах, было выработано решение, что ответственность за сами

библиотечные элементы несет разработчик, но в случае, если элементы выполнены

неверно из-за неверных исходных данных (устаревший стандарт, не актуальный

каталог) ответственность несет подразделение, выдавшее исходные данные.

5.

Создание специальных приложений

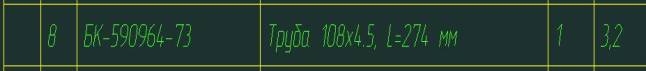

Установленная система позволила, используя

программные методы, значительно расширить функционал базовых модулей. Одной из

интересных реализованных задач является автоматическое присвоение параметров

«Обозначение» и «Наименование» вновь созданным деталям труб. Суть данной

функции состоит в том, что для прямых участков труб, которые должны быть

отражены в спецификации, необходимо вводить параметры, отвечающие за столбцы

"Обозначение" и "Наименование". Данная операция имеет простой

алгоритм. Наименование трубы зависит от внешнего диаметра и ее длинны. Система

автоматически вычисляет наименование трубы из ее геометрии. Кроме того, для

колен, исполняемых по отраслевым стандартам, наименование вычисляется из длин

прямых участков, длины развертки, наружного диаметра и радиуса гиба. Таким

образом, конструктору не приходится при проектировании и оформлении

спецификации на трубопровод задумываться о наименованиях труб, обращаться к

ОСТам и ГОСТам. Необходимо лишь выбрать необходимый типоразмер трубопровода и

проложить его. Пример результата работы функции представлен на рис. 5.1.

Рис. 5.1. Структура

наименования

Практически все трубопроводы, проектируемые в

подразделении, подпадают под нормы «Правил устройства и безопасной эксплуатации

трубопроводов пара и горячей воды». Согласно этим нормам трубопроводы должны

быть рассчитаны на прочность и компенсацию тепловых расширений. Для этих целей

используется сертифицированная Ростехнадзором расчетная программа "СТАРТ".

Она позволяет по установленным методикам рассчитывать трубопроводы на

прочность, самокомпенсацию, рассчитывать параметры подвесной системы.

Недостатком программы "СТАРТ" является необходимость ввода геометрии

трассы трубопровода. В построенной системе

вопрос об экспорте в "СТАРТ" был решен на программном уровне. Был

написан специальный модуль для передачи данных о геометрии трассы трубопровода,

наружном диаметре, толщине стенки, местах и типах креплений трубопровода,

местах установки, длине и весе установленной арматуры (рис.5.2).

Кроме вышеперечисленных решений было реализовано

еще несколько функций. При этом необходимо отметить, что данный функционал

невозможно встретить ни в одной существующей «коробочной» системе

проектирования. Его можно только разработать именно благодаря гибкости и программным

возможностям системы.

Одним из недостатков базовой системы является

неудобный интерфейс. Этот вопрос долго оставался открытым. Но был решен с

помощью макросов. То есть записывается макрос, на панели инструментов

устанавливаются кнопки управления этим макросом. Примером могут служить элементы управления для вставки фитингов в

трубопроводы.

Рис. 5.2. Экспорт в «СТАРТ»

Рис. 5.3. Элементы

управления процессом вставки

фитингов в трубопровод

Каждая кнопка запускает вставку определенного типа

элементов трубопроводов, что избавляет пользователя от необходимости входить во

множество меню, выбирать соответствующие пункты, активировать и так далее. При этом

для каждого типа работ можно использовать свои наборы макросов. Макросы

записываются в специальный файл «config.pro», который является

общедоступным, поэтому каждый пользователь может записывать свои макросы, и они

будут доступны к использованию другими пользователями без каких либо

дополнительных манипуляций.

6.

Реальное проектирование

После предварительной конфигурации системы, была

проведена ее тестовая эксплуатация и выявлены следующие проблемы, не учтенные

на этапе подготовки к внедрению:

1.

отсутствие в библиотеке большого количество необходимых библиотечных

элементов;

2.

не отработанная схема исправления библиотек;

3.

не отлаженные до конца вновь разработанные приложения;

4.

не до конца отработанный графический редактор.

При реальном проектировании была отработанна схем

коллективной работы над одним проектом. В качестве временного решения была

организована работа в отсутствие PDM-системы: на сервере создана рабочая папка,

в которой лежат все модели проекта и конфигурационные файлы. На рабочих местах

пользователей подключены сетевые диски, в которых прописан путь к сетевой

рабочей папке, созданы ярлыки для запуска базового ядра программы с рабочей

папки. Таким образом, каждый пользователь, участвующий в работе над проектом,

имеет доступ к главной сборке и к входящим подсборкам. Однако для того, чтобы избежать некорректной

работы и конфликтов, необходимо учитывать определенные правила сохранения

сетевых моделей.

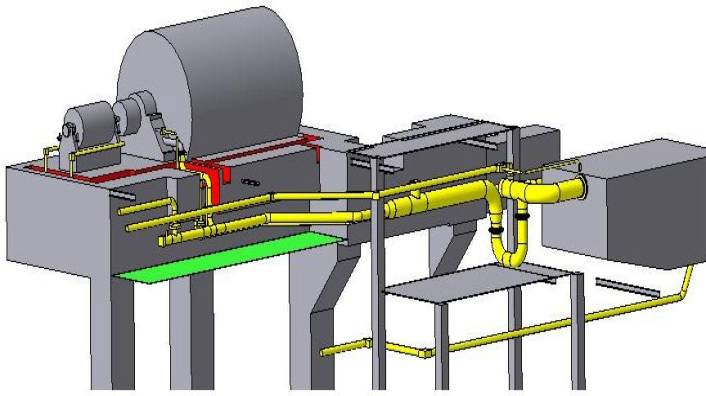

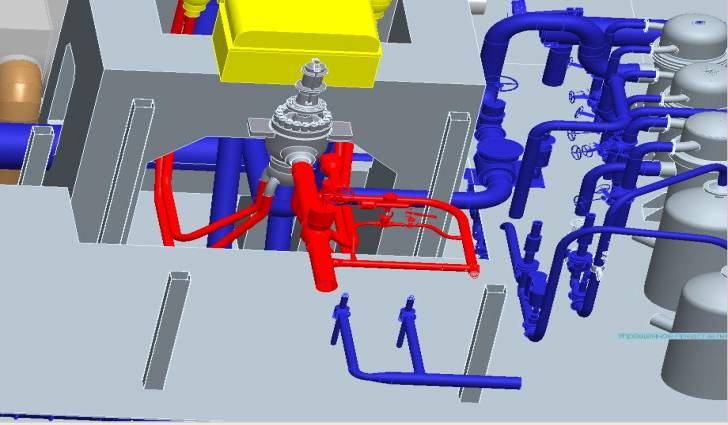

Модель компоновки создает пользователь,

проектирующий компоновку. Он размещает базовое оборудование, базовые строительные

конструкции, обвязывает оборудование трубопроводами, создавая подсборки для

каждого трубопровода, на который в последствии будет выполнен отдельный проект.

Далее разработчик строительных заданий создает подробную модель строительных

конструкций, работая при этом в своей подсборке. Разработчики проектов

трубопроводов также разрабатывают свои трубопроводы внутри своих подсборок. При

этом все изменения отражаются в модели компоновке, поскольку они все входят в

дерево компоновки. Пример компоновки приведен на рис. 6.1.

Рис. 6.1. Пример компоновки

паротурбинной установки

Реальное проектирование с использованием новой

системы показало, что система является не просто средством автоматизации

проектирования, но новым методом проектирования с другим подходом к

проектированию.

Заключение

Созданная система автоматизированного

проектирования является узкоориентированной многопрофильной Системой. Она предназначена

для спектра работ, которые выполняет ОУ СКБт. Сюда входят работы: по компоновке

паротурбинной установки в ячейке электростанции, разработка технических заданий

на строительные конструкции, разработка рабочих (монтажных) чертежей трубопроводов

с деталями. Система позволяет проектировать сложные твердотельные модели

компоновок и трубопроводов, выпускать рабочую документацию на трубопроводы. На

сегодняшний день система закрывает 70% потребностей Отдела. Она продолжает развиваться

и совершенствоваться.

Самым главным преимуществом этой системы можно

считать ассоциативность и сквозное проектирование в рамках отдела. Если ранее

при плоском проектировании данные из компоновки в рабочие чертежи трубопроводов

и обратно переносились исполнителями, при этом допускались ошибки и неточности,

то теперь этот процесс автоматический и не допускает никаких неточностей. У

исполнителей трубопроводов осталась свобода действий, однако все изменения в

трассе и оборудовании трубопровода отражаются в компоновке. Автоматизированная

передача данных в расчетную систему позволяет избежать ошибок при передаче и

высвободить время. Ассоциативная связь между моделью и чертежом позволяет

сократить время на выпуск ПКД.

Для реализации задач автоматизации была выбрана

одна из самых "тяжелых" систем автоматизированного проектирования. С

одной стороны, "тяжелая" система позволяет тонко настраивать конфигурацию

под нужды пользователей от интерфейса до сложных дополнительных приложений, а с

другой стороны, "тяжелая" система требует длительной отладки и

доработки, углубленного обучения персонала, что необходимо учитывать при

внедрении систем автоматизированного проектирования на предприятии.

Литература

1.

Брезгин В.И., Бродов Ю.М., Зырянов С.М. Концепция информационной

поддержки жизненного цикла турбин и турбинного оборудования как стратегия

развития энергомашиностроения // "Тяжелое машиностроение" № 12,

2.

Брезгин В.И. Разработка системы автоматизированного проектирования

тепловых схем и компоновок турбоустановок производства ЗАО УТЗ / Брезгин В.И.,

Бродов Ю.М., Гольдберг А.А., Шибаев Т.Л. // Системы проектирования, технологической

подготовки производства и управления этапами жизненного цикла промышленного

продукта (CAD/CAM/PDM – 2006). Материалы 6-й международной конференции. Под

ред. Е.И. Артамонова. М.: Институт проблем управления РАН. – 2006. С. 128-131.