Принципы создания АСТПП многономенклатурных

производственных систем механообработки

П.Ю. Бочкарёв,

д.т.н., профессор,

В.В. Шалунов,

А.В. Кочедаев,

А.В. Пластинкин

СГТУ, bpy@sstu.ru, Саратов

Современное

состояние науки и техники, потребности развивающегося общества в новых промышленных

изделиях обуславливают тенденции развития машиностроительного производства в направлении

повышения его эффективности в условиях частой сменяемости выпускаемой

продукции, что выдвигает на первый план задачу сокращения сроков разработки

технологических процессов, технологической подготовки производства и повышения

качества проектных решений. Выполнение данных задач возможно только при создании

автоматизированных систем технологической подготовки производства, способных

приспосабливать процесс изготовления изделий к непрерывно изменяющимся

производственным условиям и объектам проектирования.

Развитие технологического

обеспечения производственных систем в механообрабатывающей промышленности во

многом определяется исследованиями, в область которых входят задачи эффективного

использования известных методов обработки, рационального объединения этих

методов в технологические процессы (ТП) и реализация в действующих

производственных системах. К настоящему времени попытки отечественных и

зарубежных ученых создать работоспособную модель, обеспечивающую разработку

технологических процессов в максимальной степени позволяющей использовать

потенциал механообрабатывающих систем, не увенчались успехом.

Такое

положение привело к ситуации, когда вследствие постоянных и всеобщих в

промышленности тенденций, связанных с увеличением номенклатуры и ускорением

сменяемости изделий, произошло резкое снижение отдачи капитальных вложений. В

этом видится основная причина перераспределения финансового интереса не в

пользу машиностроения.

Выход

из сложившейся ситуации невозможен без разработки новых подходов к

проектированию технологических процессов, управлению технологической

подготовкой производства в условиях многономенклатурного производства. Эти

подходы должны быть ориентированы на возможность глубокой формализации

проектных действий, обеспечивающих разработку технологических процессов в условиях

конструктивного и технологического многообразия деталей на реальных данных о

состоянии производственной системы. Все это должно быть реализовано в виде

компьютерно-интегрированной системы, обеспечивающей создание и функционирование

высокоэффективных производств.

В

Саратовском государственном техническом университете выполнена разработка

научных основ создания системы планирования технологический процессов,

обеспечивающих требуемое качество, снижение трудоемкости и себестоимости

изготовления деталей в условиях автоматизированного принятия решений в

многономенклатурных производственных системах механообработки [1,2,3,4,5,6,7].

Представляя

производственную систему как систему по изготовлению деталей, а технологию как

одну из ее подсистем, обеспечивающую реализацию алгоритма ее функционирования,

был сделан вывод о необходимости создания технологии, которая не вносила бы

дополнительные ограничения, а была бы в максимальной степени адаптирована к

производству и позволяла реализовывать все потенциальные возможности

производственной системы. На основании этого заключения были сформулированы

основные теоретические положения, которым должна отвечать методология создания

ТП:

·

Создание технологии должно охватывать не только этап проектирования, но

и реализации ТП («планирование ТП»). Проектирование ТП с учетом характера

производства и оперативная возможность корректировки ТП в зависимости от

изменения производственной ситуации во многом предопределяют эффективность

работы производственной системы.

·

Технология изготовления каждой детали должна строится с учетом ТП всех

деталей, изготавливаемых в производственной системе в рассматриваемый интервал

времени. Таким образом, процесс создания ТП должен протекать параллельно для

всех изготавливаемых деталей с обменом информацией между ними и критериальными

оценками, характеризующими эффективную работу производственной системы по

изготовлению всего комплекта деталей.

Анализ

известных из теории организации и системотехники моделей позволил выбрать в

качестве базовой, отличающейся в большей степени приемлемостью теоретическим

положениям планирования ТП, теорию многоуровневых иерархических систем.

Процессу создания технологии присуще последовательное вертикальное расположение

подсистем (вертикальная декомпозиция).

Другая особенность создаваемой системы заключается в том, что хотя

вмешательство или приоритет действий направлен сверху вниз, успешность действия

системы в целом зависит от поведения всех элементов системы, и успешность

работы верхнего уровня зависит не только от осуществляемых на нем действий, но

и от соответствующих реакций нижних уровней. Поэтому можно считать, что

качество работы всей системы обеспечивается обратной связью, т.е. реакциями на

вмешательство, информация о которых направляется снизу вверх. Такая

взаимозависимость действий при планировании ТП особенно очевидна на самом нижнем уровне системы, где

происходит обмен информацией с производственной средой.

После выбора в качестве модели системы организации

планирования ТП теории многоуровневых иерархических систем и обоснования этого выбора, выполнена

непосредственно разработка системы на всех организационных уровнях.

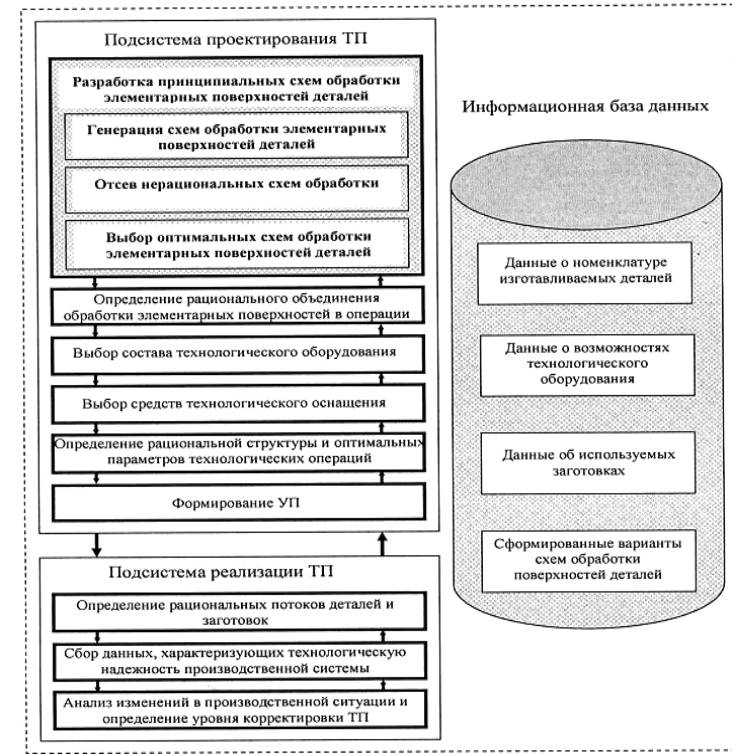

Система планирования ТП состоит из двух страт:

реализации технологических процессов и проектирования технологических процессов.

В качестве входной информации на страту 2 (проектирование ТП) поступают данные

об обрабатываемых деталях, технологических характеристиках и степени готовности

производственной системы. На выходе – разработанные варианты ТП и наиболее эффективный

из них, который поступает в качестве управляющего алгоритма работы

производственной системы. На страту 1 (реализация ТП) поступает информация об

изменении производственной ситуации, которая после преобразования в качестве

обратной связи поступает в страту 2. Выходная информация со страты 1

представляется в виде показателей, определяющих эффективность реализации ТП и

работы производственной системы.

В рамках страты проектирования ТП выделены шесть

эшелонов:

1.

Разработка принципиальной схемы обработки элементарных поверхностей

деталей является непременным первоначальным этапом создания ТП, на котором определяются

возможные схемы обработки каждой элементарной поверхности изготавливаемых деталей.

Построение модели строится на анализе конструктивных характеристик деталей и

методов обработки, заложенных в действующей производственной системе.

2.

Определение рационального объединения обработки элементарных

поверхностей деталей в технологические операции основано на учете основных

правил формирования маршрутов ТП. На основании данных о точностных

характеристиках технологического оборудования, номенклатуре средств технологического

оборудования, а также требований к концентрации операций производится

определение вариантов группирования технологических переходов в операцию.

3.

Выбор состава технологического оборудования строится с учетом

соответствия основному критерию эффективности функционирования производственной

системы - минимизации времени изготовления всего комплекта деталей.

4.

С выбора средств технологического оснащения проектирование идет на

уровне технологической операции. Определяется номенклатура приспособлений, вспомогательного,

режущего и мерительного инструмента, которая позволяет сократить затраты на переналадку

оборудования при изготовлении заданного комплекта деталей.

5.

Определение рациональной структуры и оптимальных параметров

технологических операций включает выработку вопросов, касающихся

последовательности выполнения технологических переходов и оптимизации режимов

резания.

6.

Формирование УП включает ряд дополнительных действий, в частности,

оптимизацию вспомогательных перемещений и непосредственно разработку УП.

Страта

реализации ТП содержит в себе три эшелона:

1.

Определение рациональных потоков деталей и заготовок на базе

спроектированных ТП изготовления каждой детали с учетом ритмичности поступления

деталей на сборку или последующую обработку, сокращения объема незавершенного

производства и удовлетворения другим организационно-экономическим

характеристикам функционирования производственной системы.

2.

Сбор и обработка данных, характеризующих технологическую надежность

производственной системы, позволяет производить постоянную корректировку базы

данных системы планирования ТП в плане изменения точностных и

эксплуатационно-надежностных характеристик технологического оборудования и

постоянно отслеживать ход выполнения созданного ТП.

3.

Анализ изменений в производственной ситуации и определение уровня

корректировки ТП направлены на создание адекватной реакции системы планирования

ТП, оценки степени переработки технологии и определения состава изменений для

внесения в базу данных в зависимости от характера изменений, возникших в

производственной системе в процессе изготовления деталей.

Рис.

Система планирования гибких технологических процессов

Каждый эшелон системы обладает относительной

независимостью, заключающейся в составе индивидуальной информационной базы для каждой

процедуры, характерным методическим аппаратом, постановкой персональных целей,

а также в минимизации проектных затрат при корректировке ТП в случае изменения

производственной ситуации.

Испытания

отдельных подсистем планирования гибких ТП проходили в условиях

инструментального производства ОАО «Саратовский подшипниковый завод» на примере

создания технологии для деталей штампов и подтвердили работоспособность

созданных моделей формализации процесса разработки технологии механической

обработки деталей.

Представленные

положения несут в себе задачи, решение которых, прежде всего, связано с вопросами

совершенствования структуры технологических процессов, разработки методов

подготовки и принятия решений, и соответственно формирования целей и критериев,

используемых при создании технологии. Их отражение использовано при создании

системы планирования многономенклатурных технологических процессов

механообработки на всех этапах разработки, включая структуру, содержание и

процедуры оперативной корректировки банка данных по технологическим

возможностям производственного оборудования, подсистем проектирования

маршрутных и операционных технологий и их реализации с учетом конкретной

производственной ситуации.

Литература

1.

Королев А.В., Бочкарев П.Ю. Концепция гибких технологических процессов

механообработки и методы их проектирования. – Саратов: Сарат.гос.техн.ун-т.,

1997.- 119 с.

2.

Бочкарев П.Ю. Проектирование маршрутов многономенклатурных

технологических процессов механообработки.- Саратов: Сарат.гос.техн.

ун-т., 1996.- 104 с.

3.

Бочкарев П.Ю., Королев А.В. Структуризация базы данных в САПР ТП с

использованием аппарата кластерного анализа// Вестник машиностроения, №3,

4.

Бочкарев П.Ю., Королев А.В.Принципы создания системы планирования гибких

технологических процессов// Доклады Российской академии естественных наук, №1,

5.

Бочкарев П.Ю.Системное представление планирования технологических

процессов механообработки// «Технология машиностроения», № 1,

6.

Бочкарев П.Ю., Васин А.Н. Планирование технологических процессов в

условиях многономенклатурных механообрабатывающих систем. Теоретические основы

разработки подсистем планирования маршрутов технологических операций.// Учебное

пособие, Саратов, СГТУ,

7.

Бочкарев П.Ю., Назарьева В.А. Основные принципы разработки операций в

ситсеме планирования технологических процессов механической обработки //

«СТИН», № 10,