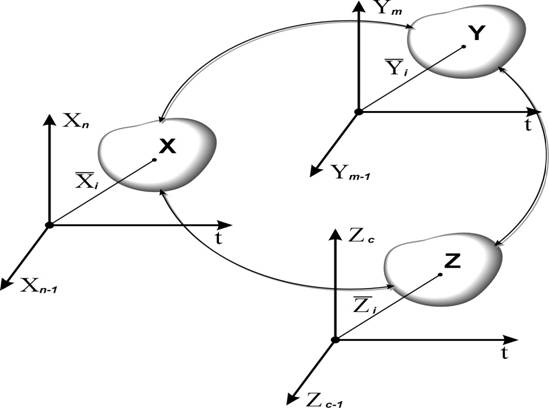

Рис.1 Структурная схема

формообразующей подсистемы САУ токарным станком

Формирование управления сложными технологическими

объектами на этапе их эксплуатации

Б.М. Бржозовский,

д.т.н., профессор,

М.Б. Бровкова,

д.т.н., доцент,

СГТУ, bmbsar@mail.ru, г. Саратов

Современное автоматизированное технологическое оборудование

является технически сложной системой. Рабочие процессы обеспечиваются

совокупностью преобразований энергий, различных по физической природе.

Управляемые перемещения многомассовых функциональных блоков характеризуются

сложной кинематикой. Воздействия неконтролируемых возмущений приводит к квазистационарному

режиму их функционирования в пределах каждого интервала. Рабочие процессы

обеспечиваются многосвязной системой управления. В эту систему входят элементы

с существенно нелинейными характеристиками, параметры которых изменяются в

широких пределах из-за отмеченных выше управляющих и возмущающих воздействиях

на объект. Все это не дает возможность применения традиционных методов теории

автоматического управления для оценки качества функционирования технологических

систем и технического состояния их функциональных блоков. В работе предложены новые

адаптивные подходы для оценивания динамического состояния сложного

технологического оборудования в реальном времени, которые формируются с учетом

свойств управляемого объекта.

С учетом особенностей объектов рассмотрим информационную

составляющую, наиболее важную с точки зрения реализации мониторинга. В связи с

низкой наблюдаемостью вектора выходных (управляемых и неуправляемых) параметров

объект будем рассматривать в пространстве состояний X(t). Целесообразность

моделирования в пространстве состояний обусловлена также и тем, что наблюдение

в пространстве входных и выходных координат соответствующих векторов бывает

недостоверным и недоступным по ряду других причин, главными из которых являются

наличие нелинейных элементов и связанность координат через объект управления.

Интегративные оценки, применяемые в работе упрощают проблемы за счет того, что

физические процессы, обеспечивающие формообразование, являются составной частью

результирующего значения критерия комплексного оценивания процессов в реальном

времени. С этих позиций в работе обоснованы основные критерии качества

динамических процессов при формообразовании и показана возможность производить

разделение информации на отдельных уровнях

иерархии наблюдения, например, при диагностировании функциональных блоков.

Отмеченная ранее связанность системы через объект показана

для технологических систем (пример САУ для токарной обработки) на рис.1. Часть

подсистем могут и не иметь обратной связи.

При изнашивании инструмента изменяется положения вектора силы

резания P в 3-х мерном пространстве. Это

приводит к силовой деформации несущей конструкции, изменению зазоров (нелинейных

элементов), температуры в зоне резания и

других взаимосвязанных процессов. Изменение температуры в зоне резания в свою

очередь влияет на силу резания. Имеются и другие факторы, влияющие на

стационарность процесса. Универсальную комплексную динамическую модель,

учитывающую все эти процессы, получить практически не возможно, т.к. для

каждого нового случая она изменяется. Исследования этих процессов возможно

проводить лишь в ограниченном объеме в виде имитационных экспериментов на ЭВМ.

В связи с этим для технологических объектов наиболее трудным аспектом формирования

динамического мониторинга является получение и переработка информации и ее

интерпретация на качество формообразования.

Формирование мониторинга должно основываться на

фундаментальных результатах в области математического моделирования, табличных

и других данных. На практике как было уже отмечено ранее, во всем управляемом

диапазоне трудно найти однозначное соответствие, получаемым оценкам и состоянию

оборудования выраженное математическими моделями, таблицами или другими (в том

числе и нечисловыми) способами. Проблемой является различная размерность, метрика

и область определения рассматриваемых объектов оценки качества. Сжатие

информации в обычной трактовке для

получения однотипной размерности и структурирования информационных моделей

связи, критериев (показателей) качества технологических процессов и объектов

практически осуществимо лишь экспериментально для ограниченных диапазонов и

рабочих режимов функционирования. Другой проблемой является ограниченная

информационно-техническая база прямых и косвенных измерений из-за отсутствия

технических средств для ее получения в реальном времени. В связи с этим

актуальным является адаптивное оценивание, для которого имеется возможность

преодолеть указанные выше трудности.

С другой стороны имеются теоретически и практически трудности

отображения рабочих процессов технологических систем на показатели качества, в

том числе и готовых деталей, в свою очередь является сложной задачей. Это в

первую очередь связано с тем, что практически все серийное технологическое

оборудование обеспечено только локальными обратными связями, что обусловливает

низкую “управляемость” и “наблюдаемость” по выходным координатам (критериям).

Главная обратная связь, связь Z с Xвх по выходным параметрам

качества, как было отмечено выше, на

практике реализуется лишь в редких случаях, в связи с этим возникает

дополнительная неопределенность, раскрыть которую возможно лишь на основе информации

при мониторинге качества технологического процесса, поскольку она остается

практически единственной информационной базой не только для получения

состоятельных оценок, но и для автоматизированной подналадки оборудования в процессе

его эксплуатации с изменяющимися воздействиями и параметрами. С позиций теории

множеств, для целей мониторинга должны быть введены множества состояний

оборудования Y и готовых деталей Z, которые определенным образом соотносятся с

первичными показателями качества X, заданными чертежом детали, и соответствуют

друг другу в пространстве возможных состояний. Рассматриваемые множества имеют

разную физическую природу и являются непересекающимися. Характеристики множеств

X, Y, Z являются нечеткими и могут определяться в пространстве состояний как

совокупность упорядоченных пар, составленных из элементов X, Y, Z, универсальных

множеств X, Y, Z и соответствующих степеней принадлежности μа(x), μb(y),

μc(z). Соответствующие нечеткие множества определяются как:

|

|

A = {x, μа(x)}, B = {y, μb(y)}, C = {z,

μc(z)}. |

(2.8) |

На рис.2 приведена графическая интерпретация рассматриваемой

проблемы.

В общем случае обеспечение требуемого соответствия между

представленными множествами возможно двумя путями: оператором за счет

интуитивных и априорно накопленных знаний (как поступают на производстве в

настоящее время), и автоматизированной системой с искусственным интеллектом. Обращение

к системе, обеспеченной искусственным интеллектом, связано с “нечеткостью”

рассматриваемых объектов. При этом нечеткость образов, представлений и понятий

человека вводятся в формальные модели различными способами, которые можно

классифицировать следующим образом: по виду представления нечеткой субъективной

оценки какой-либо величины (нечеткого множества); по виду области значений

функции принадлежности; по виду области определения функции принадлежности; по

виду соответствия между областью определения и областью значений (однозначное,

многозначное); по признаку однородности или неоднородности области значений

функции принадлежности. Мониторинг можно производить по этим характеристикам

множеств Y и Z, сопоставляя (отображая) его результаты со свойствами множества

X, и применяя при этом принципы адаптивного оценивания, в том числе и с

использованием методов искусственного интеллекта.

Рис.1 Структурная схема

формообразующей подсистемы САУ токарным станком

Рис.2 Отображение областей состояния

оборудования Y, готовых

деталей Z и заданных показателей

качества X

Анализ показал, что существует необходимость применения специальных

адаптивных оценок состояния системы в связи с наличием существенных возмущений,

структурных и параметрических изменений объекта. Эти оценки должны быть доступны для использования в реальном времени

и содержать информацию как о состоянии станка или станочного комплекса, так и о

последействии возмущений. Основой для оценок могут быть спектральные

характеристики процесса резания, обработанные специальным образом, или

интегральные оценки, полученные по временным моделям, например, обобщенная

работа при резании. За счет комплексного учета факторов состояния объекта и

возмущений, отображенных в применяемых косвенных характеристиках, можно

формировать оценки управляемых процессов с достоверностью, большей, чем прямые

измерения параметров качества деталей. Оценки интегративно зависят от изменения

параметров самого объекта и множества различных возмущений на верхнем уровне

иерархических наблюдений. Подробная информация о причине изменения оценок часто

бывает и не нужна. Например, информация о разладке технологического процесса,

полученная при динамическом мониторинге на основе оценок интегративных свойств

процесса, может иметь самостоятельное значение. При этом последующее

диагностирование процессов для локализации неисправностей (отказов) осуществляется

на следующем этапе или другом уровне иерархии.

Все существующие не адаптивные методы анализа управляемых

динамических систем основываются на априорном задании порядка n модели объекта

управления. Имеются трудности, так как очевидная возможность сколь угодно

большого повышения порядка модели путем учета более “тонких” физических

процессов является источником неопределенности и порождает так называемую “проблему

малых постоянных времени”, то есть “разумного ограничения размерности” вектора

состояния объекта. Результаты большинства исследований этой проблемы сводятся к

тому, что более детальное описание объекта позволяет повысить качество

управления им, но приводит к дополнительному усложнению управляющего устройства

и процедуры его настройки и идентификации. Известны наблюдения также и другого

рода, в которых отмечается значительное повышение чувствительности

синтезируемой системы к вариациям ее параметров при учете более “тонких”

эффектов в поведении объекта. Это дает основание считать, что учет быстропротекающих

процессов с малыми постоянными времени может оказаться не только

нецелесообразным по критерию сложности, но и недопустимым вследствие низкой

параметрической грубости системы, приводящей к нарушениям условий ее нормальной

эксплуатации. Управлять этими процессами в реальном времени практически не

возможно, а чаще не целесообразно.

Необходимым условием нормального функционирования системы

являются устойчивость неучитываемой “быстрой” части, а также “существенное”

различие темпов процессов в “быстрой” и “медленной” подсистемах. Поскольку

понятие «существенно» при этом количественно не определено, то возможность

игнорирования “быстрых” движений нуждается в дополнительном обосновании. В мониторинге

решается несколько другая задача, которая вызывает необходимость учета как

“медленной”, так и “быстрой” составляющих процессов, доступных для наблюдений.

Остановимся подробнее на выделение информации во временной

области. Анализ нестационарной САУ в ряде случаев упрощается и можно

использовать все методы, разработанные для стационарных систем, если САУ

рассматривать как квазистационарную. Квазистационарная САУ – это система, параметры

которой изменяются медленно по сравнению с быстродействием системы, так что

приближенно можно считать параметры системы постоянными по времени. В это

случае обычно используют два приближенных аналитических метода: метод

замороженных коэффициентов и метода замороженных реакций. Решение сводится к

многократному исследованию системы с постоянными коэффициентами известными

способами.

Метод замороженных реакций более точен, но в обычной

реализации сложнее. Выбирается также последовательный ряд наиболее характерных

по значениям переменных параметров моментов времени t = vi, и определяется

переходная функция h(t-vi, vi) звена с переменными параметрами. По каждой найденной

переходной функции в окрестностях опасных точек определяется эквивалентная передаточная

функция Wзi(p), т.е. передаточная функция звена с постоянными параметрами,

имеющего такую же переходную функцию. Следовательно, здесь САУ заменяется

эквивалентной стационарной системой, описываемой передаточной функцией с постоянными

коэффициентами. Исследование необходимо провести для всех выбранных опасных

точек, как и в случае метода замороженных коэффициентов. Метод более точен, так

как эквивалентное звено в определенной мере учитывает в целом переменность параметров

САУ.

Рис.3 Пример комбинированной

фильтрации

экспериментального переходного

процесса

Реализация этих характеристик в СГТУ была осуществлена для

токарного модуля автоматизированного производства прецизионных деталей (рис.3).

При этом формировался момент времени врезания инструмента в заготовку.

Наблюдаемые переходные процессы содержали в себе квазидетерминированную

составляющую и стохастические колебания. Детерминированная составляющая несла в

этом случае информацию о «медленных» процессах, связанных с управляемыми

движениями функциональных элементов станка, обеспечивающих процесс резания. Эта

составляющая характеризует качества управляемых процессов без учета стохастических

возмущений, приводящих к преобразованиям спектра колебаний в связи с наличием

нелинейных элементов и других явлений, сопутствующих

переходному процессу. Свойства высокочастотной составляющей, выделяемой за счет

многократной фильтрации наблюдаемого процесса определяют отмеченные выше

возмущения и состояние нелинейных элементов системы.

Так и упругая информация нами была использована для

диагностирования свойств процесса управления и сопутствующих ему возмущенных

движений, которые отображаются на показатели качества микрогеометрии

поверхности. Для экспресс-оценки состояния системы вычислялся интегральный показатель

качества, который будет использован в

последующих главах. В этом случае исследования проводились не только при

врезании инструмента в заготовку, но и при квазистационарном резании. Однотипность

процедуры определялась тем, что и в том и в другом случае математической основой

для обработки сигналов наблюдений были оценки на основе функции Грина связанной

с интегральным представлением решений краевых задач для дифференциальных

уравнений в виде свертки сигналов. Это является наиболее адекватным

эксперименту методом решения дифференциальных уравнений, так как сводит

процедуру их решения к свертке произвольного внешнего воздействия на систему на

импульсный отклик. По своему прямому назначению функция Грина обычно используется

для интегрального представления решения краевых задач для дифференциальных уравнений

(детерминированный случай). В нашем случае аналогичные процедуры свертки

сигналов осуществлялась на основе идентификации процессов (при отсутствии

дифференциальных уравнений), то есть для стохастической информации при

наблюдениях. При этом априорная информация необходима лишь на концептуальном

уровне для отображения наблюдаемых процессов на процессы формообразования. В

этом случае вычислительные процедуры по своему содержанию приближались к идентификации

объекта в виде «черного ящика». Таким образом, вычисляемые оценки интегративно

содержат детерминированную и стохастическую

составляющую, в общем случае влияющих друг на друга.

Для идентификации параметров

деталей использовались интегративные методы, как во временной, так и в

частотной областях. Получаемые результаты показали высокую сходимость методов

при оптимизации режимов настройки станков и другов технологического

оборудования. Для выделения ряда параметров были обоснованы и применены

искусственные нейронные сети (например,

при шлифовании определялись шероховатость, отклонение от круглости и волнистость).