МОДУЛЬ АВТОМАТИЗИРОВАННОЙ ПОДГОТОВКИ

УПРАВЛЯЮЩИХ ПРОГРАММ ИЗМЕРЕНИЙ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ

С.В. Аршинов,

И.Б. Гаранкин,

С.Е. Невзоров,

В.А. Зубков

научный руководитель, проф.

МГИУ, ФГУП

«ММПП Салют», г. Москва

Необходимость контроля качества деталей

непосредственно в процессе обработки изделий со стремлением максимально увеличить

производительность приводит к тому, что измерения на станках являются

неотъемлемой частью технологии производства. Применение контактных датчиков на

станках с ЧПУ дает значительное повышение производительности за счет снижения

времени простоев, связанных с ручной наладкой приспособлений и установкой

заготовок. Появляется возможность осуществить промежуточный контроль деталей,

обрабатываемых за один установ, без выполнения данной операции на контрольно

измерительной машине.

Для решения этих задач этих задач разработан модуль

автоматизированной подготовки управляющих программ измерений деталей на станках

с ЧПУ в системе CAD/CAM/CAE «Unigraphics» . В качестве измеряемых деталей могут служить

корпусные детали, тела вращения, прессформы, штампы и д.р. Но основной целью

разработки модуля является подготовка программ измерения лопаток, моноколес и

крыльчаток.

Модуль содержит 2 режима:

1.

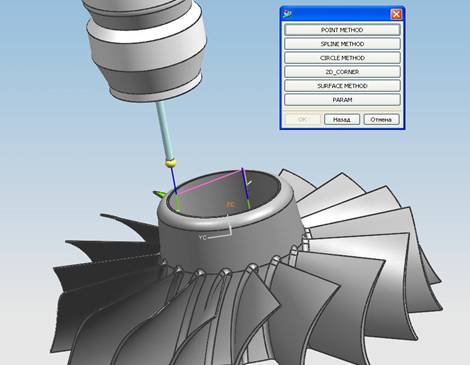

3-х координатные

измерения (контроль линейных, угловых, диаметральных размеров детали (рис.1 )).

Основа режима - применение стандартных циклов измерений RENISHAW: калибровка длины контактного датчика, калибровка

коррекции на установку щупа по осям Х и Y ,калибровка

радиуса шарика щупа, измерение точки, измерение одной поверхности по осям ХYZ, измерение паза или перемычки, измерение отверстия

или бобышки, нахождение внутреннего угла, нахождение наружного угла и др.

|

|

|

рис.1 |

2.

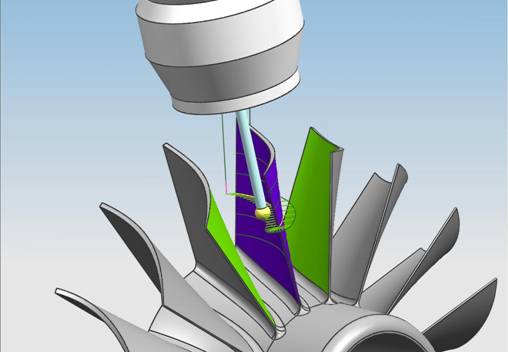

Многокоординатные

измерения лопаток, крыльчаток и моноколес(рис 2,).

Для получения

управляющих программ необходимо:

1.

Разработать траектории движения инструмента:

a)

Задать параметры

измерения (расстояние подхода и отхода, количество измеряемых лопаток, тип

контроля, ориентацию оси инструмента и др.)

b)

Выбрать измеряемые

поверхности.

c)

Задать контрольные

поверхности. Контроль может осуществляться как в ручном так автоматическом режиме. В первом случае

пользователю указывается лишь места столкновения инструмента и поверхности и их

величина, а так же меры по устранению причины. Во втором случае происходит

автоматический пересчет положения оси инструмента, либо изменении параметров

измерительного щупа (увеличение длины ножки, изменение диаметра измерительного

шарика и др.) в соответствии с имеющимся в наличии комплектом RENISHAW.

d)

Указать необходимые

сечения.

e)

Задать количество точек в сечении. Пользователь

имеет возможность задать различное точек на спинку, корыто, входную и выходную

кромки не только в одном сечении, а в каждом индивидуально.

|

|

|

рис. 2 |

2.

Выбрать необходимую

систему управления (Siemens, Fanuc либо Heidenhain) и

станок, а затем произвести постпроцессирование.

3.

Произвести визуализацию измерения.

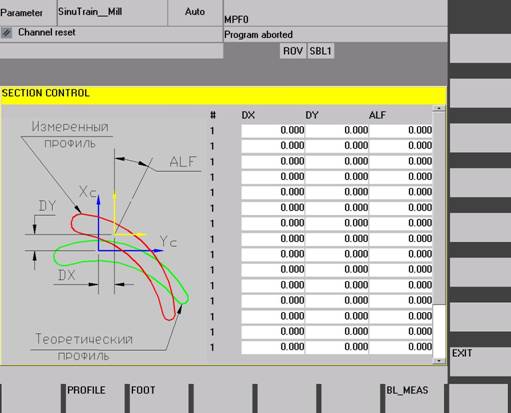

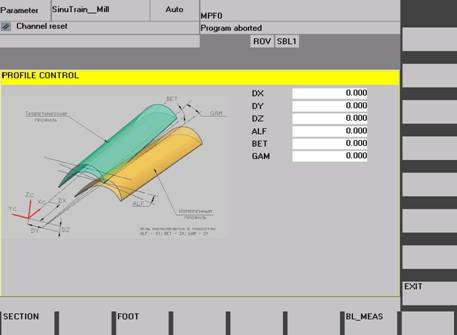

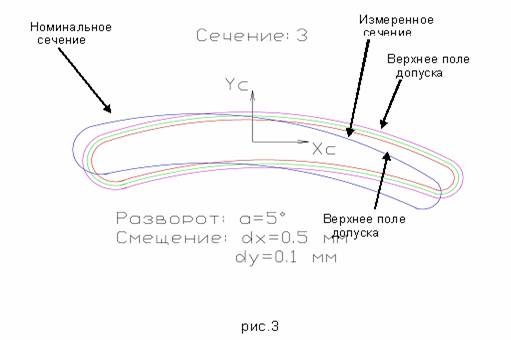

После

измерения на станке полученные данные можно обрабатывать как на стойке ЧПУ так

и в системе Unigraphics. На стойке результаты выдаются в виде таблиц,

содержащих информацию о смещении и развороте профиля. а так же в виде файла DXF(Рис. 3), на котором графически показано отклонение

номинальных сечений от теоретических. В систему Unigraphics передается файл облака точек для построения

полученной поверхности и сравнении с заданной по модели.

Одним

из основных преимуществ системы является обработка и вывод результатов непосредственно

на стойке ЧПУ (рис.4-6).

|

|

|

Рис.4 |

|

|

|

Рис.5 Разворот и смещение сечений. |

|

|

|

Рис.6 Разворот и смещение профиля. |

Данная

система позволяет в короткие сроки производить измерения деталей. В результате

чего значительно снижается трудоемкость.