Инструментальные

средства поддержки формирования плана и оперативно-диспетчерского управления

сборочного производства

Н.А. Козырева,

инженер,

МИФИ, г. Москва

В

работе представлен практический опыт создания программных средств

для планирования и управления сборочным производством. Особенность

сборочного производства заключается

-

в распределении

полученного плана работ или части плана среди рабочего персонала во временном

периоде;

-

формирование

отрывов от партии в плане работ, в т.ч. поштучный отрыв.

Процесс

формирования плана в сборочном производстве отличается от плана

механообрабатывающего производства, описанном в работе [1]. Формирование плана

работ сборочного производства осуществляется иерархической системой

планирования различных уровней. С верхнего уровня планирования, который

определяется организационной структурой предприятия, план постепенно спускается

вниз до производственного уровня, где непосредственно проходят фактические

работы по данному плану (рис. 1).

Рис. 1. Организационная структура предприятия.

Полученный с

предыдущего уровня планирования в производство план не может быть сразу принят

к исполнению. Причина этого состоит в том, что плановые органы верхнего или

предыдущего уровня рассчитывают план, опираясь на показатели, заложенные только

в технологии изготовления каждого изделия, и не учитывают загрузку

производства, наличие свободного рабочего персонала, оборудования и других

факторов. Поэтому переданный в производство план подвергается значительной

корректировке. В данной работе предлагается перед передачей плана на следующий

уровень планирования проводить процедуру экспертной оценки сформированного

плана и предлагать лицу, принимающему решение (ЛПР), варианты возможной

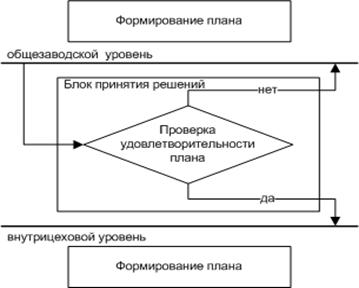

корректировки плана. Схематично предложенное решение показано на рисунке 2.

Рис. 2. Схема процедуры экспертной оценки плана.

Блок принятия

решений представляет собой программный модуль (ПМ), выполняющий функции

экспертной системы — помощника ЛПР (начальник производства, плановик и др.). Он

содержит набор решающих правил, основанных как на расчетных, так и на

эвристических алгоритмах.

Работа

блока представляется следующим образом. После обработки, поступившего на вход

блока плана, выдается либо удовлетворительный план, либо рекомендации об

изменениях. Если предложенные рекомендации принимаются ЛПР, то план остается на

текущем уровне планирования, дорабатывается и заново проходит обработку блоком

принятия решений. Если же получен удовлетворительный план, или ЛПР несогласно с

корректировками, или блок принятия решений не нашел подходящего улучшенного

варианта плана, то план передается на следующий уровень планирования (рис. 2).

Например, планово-производственный отдел завода может сформировать на будущий

рабочий период несколько вариантов плана, отличающихся в своем составе разными

показателями по объему изготовления продукции, сроками изготовления, видом

продукции и пр. Для выбора приемлемого плана все полученные варианты пропускают

через блок принятия решений (рис. 2), который покажет удовлетворительный план

или сформирует набор рекомендаций по возможному его изменению. В помощь ЛПР, в

блоке заложена возможность пошагового формирования удовлетворительного плана.

В

блок принятия решений входят:

1.

эвристические

правила для формирования плана работ;

2.

процедуры оценки вариантов сформированных планов работ производства;

3.

моделирование

плана работ сборочного производства с многомерным ресурсом.

В

рамках данной системы многомерным ресурсом определяют количество исполнителей,

которые могут выполнять конкретную операцию из поступившего плана работ в

производстве. При этом, используя многомерный ресурс, плановик может

сформировать достаточное количество вариантов плана, а также сделать выбор удовлетворительного

варианта с помощью блока принятия решений (рис. 2). Т.е. например, в одном

варианте плана по профессии с кодом 34 будут работать 2 человека, а в другом

варианте этого же плана — 3, а окончательный план определит блок принятия

решений.

Разработанные

инструментальные средства позволяют сформировать план работ сборочного

производства на заданный временной период, на основе плана, полученного с

предыдущего уровня системы планирования, с учетом многомерного ресурса, с

разбивкой по исполнителям, которые могут выполнить заданный объем работ. А

также выполнить экспертную оценку полученного плана. Предложено решение по

формированию списка предполагаемых свободных людских ресурсов в расчетный

период времени для расчета плана работ.

Литература

1.

Елисеев В.Г.,

Калачев К.В., Козырева Н.А., Лапицкий Д.И.

Автоматизированная система планирования и оперативно-диспетчерского управления

механообрабатывающего производства. // Системы проектирования, технологической

подготовки производства и управления этапами жизненного цикла промышленного

продукта (CAD/CAM/PDM — 2006).

Материалы 6-й международной конференции. Под. ред. Е.И. Артамонова. М.: Институт проблем управления РАН. —

2006. 298 с., с. 153-155.