Разработка теоретических основ и создание

системы для бесконтактного измерения параметров зубчатых колес на основе метода

полярных координат.

Е.В. Скрибанов

« МГИУ» - Московский Государственный

Индустриальный Университет

109280, г.Москва, ул.

Автозаводская,16,тел.: 674-63-77

e-mail: zubckow@msiu.ru

Развитие производства зубчатых колес

на современном этапе характеризуется все возрастающими требованиями как к

точности их изготовления, так и к созданию средств объективного контроля

качества продукции.

Существующие средства контроля

параметров зубчатых колес не могут обеспечить растущие требования по точности и

производительности контроля.

Основной причиной является то, что

изготовление и контроль всех изготавливаемых в мире зубчатых колес

осуществляется косвенным методом обкатки, хотя исходная формула для

формирования эвольвенты учитывает только радиус-вектор и угол поворота.

Основное требование для решения

данной проблемы, это регистрация угловых перемещений с дискретностью 1 угл. с.

и менее.

Если измерение радиус-вектора

возможно в настоящее время с дискретностью 1 мкм и менее, то минимальная дискретность измерения угла составляет 36

угл. с.

Таким образом, назрела необходимость

в создании более точных контрольно-измерительных средств, в том числе и более

производительных.

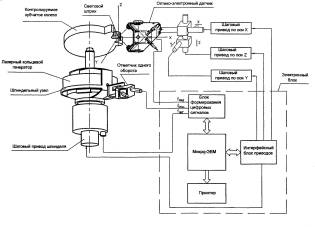

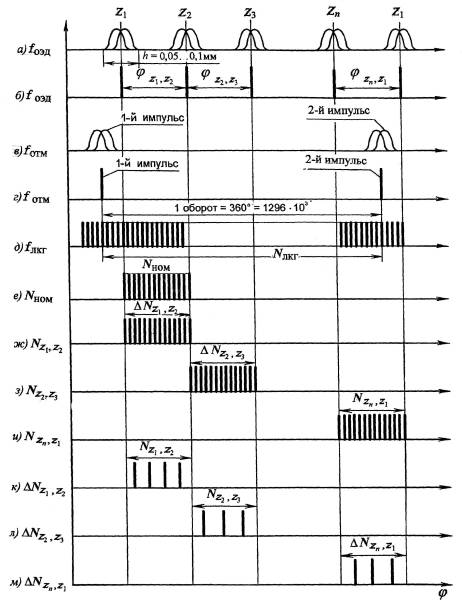

На рис. 1 приведена функциональная

схема для бесконтактного измерения параметров зубчатого колеса, а на рис. 2

временная диаграмма работы.

Рис. 1

Функциональная схема устройства для бесконтактного измерения зубчатых

колес с использованием полярных координат.

Рис. 2

Временная диаграмма.

Конструктивно установка включает:

шпиндельный узел; оптикоэлектронный датчик (ОЭД); электронный блок, состоящий

из блока формирования цифровых сигналов и интерфейсного блока; три шаговых

привода для перемещения ОЭД вдоль координатных осей X, Y и Z. На шпиндельном узле жестко закреплены контролируемое

зубчатое колесо, лазерный кольцевой генератор (ЛКГ) и привод вращения колеса.

Принцип работы устройства.

От

источника света через проектирующую щель и посредством проектирующего

объектива ОЭД на поверхности зуба по делительной окружности создается световой

штрих шириной 50 мкм. При вращении колеса отраженный световой поток посредством

приемного объектива попадает на светочувствительную поверхность

двухплощадочного фотоприемника, где преобразуется в электрический сигнал

(рис.2а), каждая точка которого характеризует вполне конкретную точку профиля

эвольвенты каждого зуба. Следовательно, при повороте колеса на один оборот, на

выходе ОЭД будет столько импульсов, сколько зубьев имеет контролируемое колесо,

z1,z2…zn, (рис.2.а).

Величина окружного шага любых двух

соседних зубьев будет определяться угловым расстоянием между двумя одноименными

точками импульсов от этих зубьев.

В результате многочисленных экспериментов

установлено, что наибольшую точность измерений обеспечивает дифференциальный

метод, при котором угловое положение будет определяться моментом равенства

амплитуд двух колоколообразных импульсов (рис.2б).

Для измерения углового положения

используется разработанный прецизионный датчик на основе лазерного кольцевого

эффекта.

При повороте ЛКТ на один оборот,

выдается различное число импульсов, обусловленное особенностью его работы, в

результате чего возникает необходимость фиксировать фактическое число импульсов

NЛКГ между двумя импульсами от отметчика одного

оборота (рис. 2д.).

Принципиальным является то, что

первый импульс от ОЭД появившийся после импульса от отметчика одного оборота

будет соответствовать первому зубу - z1, второй

импульс - z2 ![]() и т.д. Как только появится 2-ой импульс от отметчика одного

оборота, это будет соответствовать повороту ЛКГ на 360º, при этом будет

зафиксировано NЛКГ (рис. 2д).

и т.д. Как только появится 2-ой импульс от отметчика одного

оборота, это будет соответствовать повороту ЛКГ на 360º, при этом будет

зафиксировано NЛКГ (рис. 2д).

Фактическое угловое положение

между двумя соседними зубьями и соответствующее величине окружного шага между

этими зубьями будет определяться числом импульсов от ЛКГ, т.е. ![]() ;

; ![]() …

…![]() , (рис. 2 ж,з,и).

, (рис. 2 ж,з,и).

Данная информация поступает в

микро-ЭВМ, где обрабатывается в соответствии с алгоритмом. Число импульсов,

соответствующее номинальному угловому окружному шагу,![]() определяется выражением (1)

определяется выражением (1)

![]()

![]() (1)

(1)

где

z – число зубьев контролируемого колеса.

Дискретность измерения углового

положения.

![]()

,

, ![]() (2)

(2)

Угловое значение окружного шага:

![]()

![]()

![]() (3)

(3)

![]()

![]()

Величина фактического окружного

шага в мкм (4)

(4)

(4)

где

m –

модуль контролируемого колеса.

Погрешность окружного шага в угловых

и линейных величинах

![]()

![]() (5)

(5)

![]()

![]() где

где ![]() ;

; ![]() ; …

; … ![]() - отклонение окружных шагов в импульсах (см. рис. 2 к,л,м)

- отклонение окружных шагов в импульсах (см. рис. 2 к,л,м)

![]()

![]()

![]()

![]()

![]()

![]() (6)

(6)

![]()

![]()

где

![]() - величина

номинального окружного шага

- величина

номинального окружного шага

Погрешность окружного шага по дуге

произвольной окружности,

(7)

(7)

где:

r – радиус колеса по произвольной окружности;

![]() - угловое расстояние

в импульсах между двумя соседними зубьями колеса.

- угловое расстояние

в импульсах между двумя соседними зубьями колеса.

Накопленная погрешность колеса:

![]() (8)

(8)

где

![]() ,

, ![]() - наибольшая и

наименьшая величины суммы отклонения шага соответственно.

- наибольшая и

наименьшая величины суммы отклонения шага соответственно.

Система

работает в автоматическом режиме, для измерения достаточно ввести модуль m и число зубьев z контролируемого колеса.

Алгоритм

работы включает на соответствие равенства числа импульсов от ОЭД фактическому

числу зубьев колеса z при повороте колеса на 360º

(рис.2а),

![]() (9)

(9)

а

также проверку равенства суммы импульсов измеренных шагов фактическому числу

импульсов ![]() , т.е.

, т.е.

![]() (10)

(10)

Условия

(9) и (10) позволили исключить необъективность измерения.

Работа системы, основанная на

принципе измерения радиуса-вектора и угла поворота, т.е. использование системы

отсчета полярных координат, позволяет на одной позиции измерять следующие

параметры: погрешность окружного шага, накопленную погрешность, погрешность

профиля, получать топограмму поверхности зуба, пятно контакта – без наличия

эталонного колеса.

В настоящее время эти параметры измеряются разными приборами.

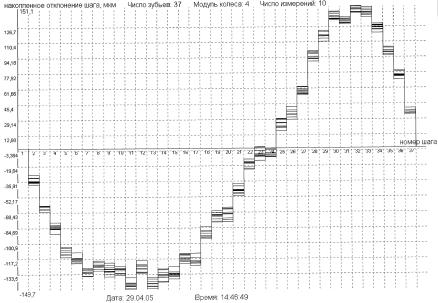

На рис. 3 приведены

экспериментальные результаты измерения окружного шага и накопленной погрешности

зубчатого колеса с m=4 и z=37.

Бесконтактное измерение позволило

время окружного шага осуществлять за 1 с., что минимум в 100 раз превышает

производительность современных зарубежных приборов.

![]()

Рис. 3 Экспериментальные результаты измерения

окружного шага и накопленной погрешности зубчатого колеса.