Эффективные технологии проектирования маслоохладителей паротурбинных установок

В.И. Брезгин, доцент, к.т.н., с.н.с.,

Ю.М. Бродов, профессор, д.т.н.

Д.В. Брезгин, инженер

г. Екатеринбург

Одним из важнейших этапов производства машиностроительной продукции, а в особенности наукоемкой, является этап проектирования, который, в свою очередь, можно разбить на две основные стадии: непосредственно само конструирование изделия и разработка технической и чертежной документации. От проделанной работы на этом этапе жизненного цикла изделия зависят все последующие стадии “жизни” данной продукции. Так, от качества подготовленной чертежной документации зависит сам процесс производства, а заложенные при проектировании прочностные характеристики и показатели надежности изделия будут основополагающими при эксплуатации данного оборудования.

На сегодняшний день использование вычислительной техники на стадии проектирования является одним из основных способов повысить как производительность, так и качество в сфере подготовки производства маслоохладителей паротурбинных установок. Для обозначения данной концепции используется понятие – “Система Автоматизированного Проектирования” (САПР), в международной спецификации - CAD. Надстройкой над CAD можно считать систему автоматизированного конструирования (в международной спецификации - CAE), позволяющую использовать и систему автоматизации расчетов при проектировании.

В основу разработки легло использование авторами двух ведущих CAD/CAE систем. Это связка AutoDesk Inventor/Ansys CFX и интегрированный пакет SolidWorks/CosmosFlowWorks. Необходимо отметить, что целью разработки является не сравнение этих продуктов, а их практическая применимость для проектирования и изготовления современных высокоэффективных маслоохладителей паротурбинных установок. Наборы инструментов обоих систем позволяют быстро и эффективно строить твердотельные модели маслоохладителей. На основе этих моделей генерация чертежей и сопутствующей технической и чертежной документации заметно ускоряет подготовку изделия к производству.

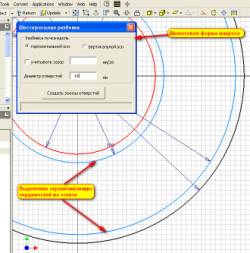

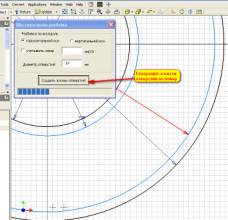

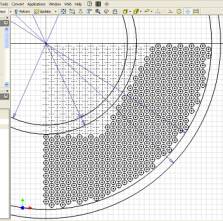

Особенностями конструкции теплообменного оборудования и маслоохладителей в частности, является наличие трубных досок и трубных перегородок. Эти элементы конструкции имеют многочисленные сквозные отверстия на поверхности, которые расположены в особом порядке относительно друг друга. Процесс создания системы этих отверстий является трудоемким и условно называется “разбивка трубного пучка”. Параметры геометрии “разбивки” зависят от многих конструктивных и режимных (в период эксплуатации) особенностей аппаратов. Но благодаря встроенной поддержке создания макросов в CAD системы, процесс “разбивки трубного пучка” занимает значительно меньше времени. Кроме того, этот процесс можно унифицировать для различных модификаций маслоохладителей. На рис. 1, 2, 3 показаны три последовательных этапа проектирования трубных досок маслоохладителей.

Рис. 1. Проектирование трубных досок

маслоохладителя. Первый этап

Использование CAE – системы (Ansys CFX и CosmosFlowWorks) совместно с CAD позволяет уже на стадии проектирования анализировать прочностные и гидрогазодинамические характеристики маслоохладителя метом численного моделирования. Авторами выполнен анализ гидродинамики внутреннего пространства аппарата по маслу, с целью выявления застойных зон по ходу течения масла между перегородками. При этом трубный пучок маслоохладителя в каждом ходе заменялся моделью абстрактного пористого тела для уменьшения количества “конечных элементов”, и соответственно, для ускорения времени расчета.

Рис. 2. Проектирование трубных досок

маслоохладителя. Второй этап

Рис. 3. Проектирование трубных досок

маслоохладителя. Третий этап

Такой подход делает возможным

на стадии проектирования, без лишних трудозатрат, находить оптимальный баланс

между соответствующими конструкционными параметрами и необходимыми теплофизическими (режимными) характеристиками аппарата

в период эксплуатации. Кроме того, использованная методика позволяет визуализировать

процессы, протекающие внутри маслоохладителя и получить теплофизические

параметры в интересующих местах аппарата. На рис. 4 представлен фрагмент визуали

зации течения масла в маслоохладителе.

Рис. 4. Фрагмент течения масла в маслоохладителе

Несомненно, построение “точной” конечно-элементной модели такой большой и многоэлементной конструкции, как теплообменный аппарат, связано с определенными трудностями, и подчас результаты расчета могут расходиться с действительностью, все же такой подход оправдан для оценочного анализа конструкции при проектировании и позволяет “на лету” изменять геометрию маслоохладителя(а затем и сопутствующую документацию к нему) в соответствии с полученными данными.

Необходимо отметить, что наряду со всем аппаратом, были проделаны и анализы конечно-элементным методом отдельных его составляющих элементов, таких как обтекание профильной витой трубки (ПВТ) и уточнение данных НПО ЦКТИ (РТМ) по протечкам масла в зазорах между трубками маслоохладителя и отверстиями в промежуточных перегородках.

При численной аппроксимации неизбежны условности и погрешности, поэтому существует определенная непредсказуемость результатов, а также некоторый произвол в их интерпретации, зависящий, в первую очередь, от квалификации конструктора. В этих условиях наиболее эффективное использование CAD/CAE-систем представляется на этапе оптимизации конструкции и компоновки деталей, узлов и изделий в целом. Интегрированные проектирующие системы позволяют максимально быстро разработать "совершенную" конструкцию или компоновку, а на этапе выполнения поверочных расчетов (определение показателей тепловой эффективности, гидравлических характеристик, напряжений и усилий) предпочтительней использовать системы, основанные на аналитических вычислениях.