Формирование

модели технологической подготовки производства

Костюков В. Д.,

Сычев В. Н.,

Медведев А. А.,

Лобов Е. Д.,

Островерх А. И.,

ГКНПЦ им. М. В. Хруничева, г. Москва

Глобальной

проблемой сохранения и развития земной цивилизации в 21 веке является решение

задачи энергетического кризиса, получившей название «золотой миллиард». По

оценкам ведущих мировых экспертов запасов невосполняемых энергетических

ресурсов (нефть, газ, уголь, торф, сланцы и т. п.) хватит на 30 – 50 лет.

Восполняемые источники энергии

обеспечивают не более 15-17% потребляемого человечеством объёма,

достаточного лишь для удовлетворения нужд не более миллиарда людей.

Решение

энергетической проблемы возможно за счёт применения в качестве исходного сырья

для атомных электростанций Гелия-три. 3 тонны его обеспечат годовую потребность

в энергии США. Однако, Гелия-три ничтожно мало на Земле и создание

промышленного образца энергетической установки для его использования возможно

не ранее, чем через 20-30 лет. Разведанных же запасов Гелия-три на Луне

достаточно, чтобы обеспечить потребность населения нашей планеты в течении

ближайших нескольких тысячелетий.

Поэтому на повестку дня сейчас ставится задача использования лунных

минеральных и энергетических ресурсов. Очень тесно примыкают к ней и

исследования возможности использования Луны для обеспечения Астероидно –

Кометной безопасности [1]. Как отметил академик Б. Е. Черток на итоговом

заседании организационного комитета XXIX академических чтений

по космонавтике 2005 года, решение проблемы «золотого миллиарда» должно стать в

21 веке главной национальной идеей России и стран-членов Организации

Объединённых Наций. Её решение возможно

в течении ближайших 30 лет при соответствующем бюджетном финансировании работ в

области атомной энергетике и космонавтике. Президиум РАН принял решение

подготовить обращение к Президенту России, в котором предлагается использовать

ресурсы стабилизационного фонда (нефтедоллары) для реализации этой идеи. По

мнению академика Б. Е. Чертока работы в данном направлении, при достаточном их

финансировании, будут являться своеобразным локомотивом, который вывезет нашу

страну из глубокого экономического кризиса, в котором она находится, и обеспечит

безопасное и достойное существование всех народов нашей страны и мирового

сообщества.

Решение

проблемы освоения Луны и является основной миссией ГКНПЦ им. М. В. Хруничева –

признанного мирового лидера в создании ракетно-космической техники для исследования

ближнего и дальнего космоса.

Исходя

из этой миссии стратегией развития Космического Центра на ближайшие 30 лет

является консолидация отечественных и зарубежных фирм на создание транспортной

системы Земля – Луна. Одним из решающих факторов реализации данной стратегии

является широкое и комплексное внедрение ИПИ – технологий, в первую очередь в

технологическую подготовку производства, поставляющую более 80% информации,

необходимой для эффективного функционирования современного предприятия. Отсюда

вытекает потребность в анализе существующей технологической подготовки

производства с применением современных методов и средств исследований,

основанных на широком использовании информационных технологий.

Создание

компьютеризированных интегрированных производств, в том числе и в

технологической подготовке производства, остается актуальной и в настоящее

время. Для решения ее предназначена международная программа ICAM

(Integrated Computer Aided

Manufacturing). Подход, лежащий в основе программы ICAM [2], заключается в

разработке структурных методов и использовании их для лучшего понимания путей

повышения эффективности производства

[3,4].

В рамках

программы ICAM выработана методология IDEF (ICAM

Definition), позволяющая проводить исследование

характеристик промышленного производства. Методология моделирования основана на

графическом представлении производственных систем.

Модель

позволяет описать архитектуру среды моделируемой системы. Эта среда включает

системы организации и/или технологии, которые должны работать совместно для

достижения общей цели производственной среды или системы. В основе блочной

модели лежит методология SADT (Structured Analysis and

Design Technique), разработанная в

начале семидесятых годов прошлого века.

Основные элементы этой методологии, использованные в программе ICAM,

позже получили название IDEFO.

Результатом

применения методологии IDEFO является модель.

Модель состоит из диаграмм, фрагментов текста и словаря, которые имеют ссылки

друг на друга. Диаграммы - главные компоненты модели. На диаграммах все функции

производственной системы и интерфейсы представлены как блоки (функции) и дуги

(интерфейсы). Модель IDEFO представляет собой

серию диаграмм с сопроводительной документацией, разбивающих сложный процесс на

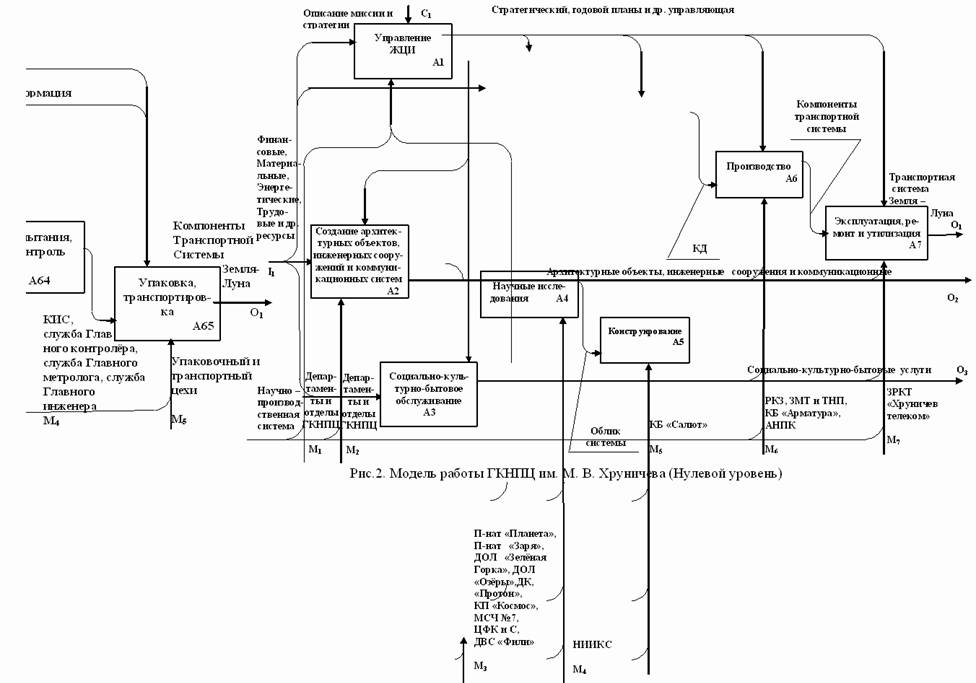

составные части. Первоначальная диаграмма – рис.1 является наиболее общим и

абстрактным описанием всей системы. Она

показывает основную составляющую системы в виде блока. Составляющие основного

блока показаны в виде блоков на

других диаграммах. Так, например, на рис. 2

представлена диаграмма нулевого уровня работы Космического Центра. На

диаграмме наглядно показаны значение и роль в эффективном функционировании

Центра таких вспомогательных структурных подразделений как: пансионаты

«Планета» и «Заря», детские оздоровительные лагеря «Зелёная горка» и «Озера»,

дом культуры им. Горбунова, комбинат питания «Космос», Центр физической

культуры и спорта, дворец водного спорта «Фили», медсанчасть №7 и др.

Рассмотрим

более подробно один из основных блоков диаграммы 2 блок А6 –

Производство (рис. 3). Он, в свою очередь, состоит из пяти блоков: А61

- Управление производством; А62 – Технологическая подготовка

производства; А63 – Производство; А64 – Испытания,

контроль; А65 – Упаковка, транспортировка.

Блок А62

– Технологическая подготовка производства -

превратим в еще более подробные диаграммы: А621, А622,

А623, А624, А625, (рис.4), и так до тех пор, пока не будет

достигнут требуемый уровень детализации. Иерархия модели может быть

представлена в виде имен диаграмм и номеров узлов, образующих дерево узлов.

Результатом проведения конструкторско-технологического

анализа деталей (блок А6211 рис. 5) является их группирование, т.е.

отнесение к той или иной группе деталей, подобных по

конструкторско-технологическим характеристикам. Конструкторско-технологическое

подобие деталей определяется совокупностью признаков.

При классификации деталей (блок А6212) по конструктивным характеристикам берут за основу

следующие основные признаки:

·

геометрическая

форма;

·

функциональный

признак;

·

параметрический

признак;

·

конструктивный

признак;

·

служебное

назначение;

·

наименование.

В основу технологической классификации

положены следующие основные признаки:

·

размерная

характеристика;

·

группа

материалов;

·

вид

деталей по технологическому методу изготовления;

·

вид

исходной заготовки;

·

квалитет;

·

параметр

шероховатости;

·

технологические

требования;

·

характеристика

термической обработки;

·

толщина

и поверхность покрытия;

·

характеристика

массы и др.

Группирование

объектов производства (блок А6213)

позволяет использовать для их изготовления групповую форму организации

производства.

Под групповой понимается форма организации

производства, характеризуемая совместным изготовлением или ремонтом группы

изделий различной конфигурации на специализированных рабочих местах. При

групповой обработке создают классы заготовок по видам работ (обрабатываемых на

токарных, фрезерных и др. станках). Основной задачей классификации при

групповой обработке является формирование групп. При групповом методе обработки

классификация всей номенклатуры деталей цеха или участка не однократный, а

многократный процесс: комплектуются группы по видам операций (токарная,

револьверная, зуборезная и т.д.). Большинство деталей для изготовления должны

проходить несколько операций, и поэтому каждая из них войдет не в одну, а в

несколько групп. Такие группы получаются укрупненными. Для возможности

обработки деталей группы при одной наладке, укрупненную группу разделяют

на группы по

типоразмерам станков, по методам установки заготовок и типам

приспособлений, по точности и качеству поверхностей.

После уточнения

состава группы создают ее представителя – комплексную деталь. Комплексная

деталь служит основой при разработке группового процесса и инструментальных

групповых наладок. Она создается путем добавления на чертеже самой сложной детали поверхностей,

имеющихся на других деталях группы.

Групповой

метод непосредственно связан с унификацией конструкций машин, приборов и их

элементов, поскольку в основе унификации технологии лежит классификация

продукции. Он влияет также на организацию и экономику производства и участков,

систему нормирования, планирования и обслуживания. Чем выше уровень унификации

технологии на базе группового метода, тем проще и рациональнее организационные

формы производства и тем более приближаются они к высшей форме организации

производства – непрерывному потоку.

Совершенствование организации производства предъявляет особые требования и к

самому групповому методу.

Унификация

способствует устранению основного противоречия серийного производства,

заключающегося в необходимости, с одной стороны, максимально и быстро насыщать

производство высокопроизводительной и сравнительно дорогой технологической

оснасткой и, с другой стороны, обеспечивать максимальную экономичность и производительность.

При

групповом методе модернизация получает целенаправленность в соответствии с

задачами группового технологического процесса, и станок оснащается только теми

устройствами и приспособлениями, которые необходимы для производительной обработки

деталей данной группы.

При использовании группового метода сокращаются затраты

труда на проектирование технологических процессов и оснастки, ускоряется

процесс подготовки производства и обеспечивается значительный рост

производительности труда рабочих.

Технологичность конструкции изделия (блок А6214) – это свойство

конструкции обеспечивать, без снижения эксплуатационных характеристик,

возможности применения прогрессивных технологических процессов при минимальных

затратах и максимальной производительности. В соответствии с ГОСТ4301-73

отработка рабочих чертежей на технологичность является обязательной. Эта

отработка ведется на всех стадиях создания изделия. Целью отработки чертежей на

технологичность является повышение производительности труда, снижение

затрат и сокращение времени на

технологическую подготовку производства, на изготовление, техническое

обслуживание и ремонт изделия при обеспечении необходимого качества изделия.

Изделие, изготавливаемое в условиях массового производства, должно быть отработано

на технологичность более тщательно, чем при изготовлении его единичным

способом. В самом общем случае конструкция изделия или его отдельных узлов,

деталей может считаться технологичной, если она обеспечивает простое и

экономичное изготовление.

Основными

путями повышения технологичности конструкции изделия являются:

·

нормализация

и унификация деталей и сборочных единиц изделия, а также элементов конструкции

деталей;

·

ограничение

и сокращение номенклатуры материалов для изготовления изделия;

·

уменьшение

числа звеньев в кинематических цепях машины;

·

рациональное

членение изделия на сборочные единицы с учетом обеспечения условий регулировки

и применения производительных процессов сборки, контроля и испытания, а также

технического обслуживания и ремонта изделия. Общая компоновка изделия должна

соответствовать требованиям агрегатирования из отдельных сборочных единиц,

позволяющих производить их контроль и испытание до общей сборки изделия;

·

совершенствование

конструктивных форм деталей, обеспечивающих применение наиболее рациональных

заготовок, сокращающих объем механической обработки;

·

уточнение

класса точности обработки, посадок, допусков на неточность изготовления,

технические условия на материалы, методы испытания изделия и узлов, унификация

размеров;

·

использование

простановки размеров в чертежах деталей, обеспечивающей возможность выполнения

обработки по принципу автоматического получения настроечных размеров;

·

конструирование

деталей с конфигурацией, при которой возможно применение наиболее совершенных и

производительных методов механической обработки;

·

выполнение

требований “азбуки конструирования” – обрабатываемые поверхности на деталях

надо четко разграничивать, должны быть обеспечены условия для врезания и выхода

инструмента, следует обеспечить доступ ко всем элементам детали для обработки и

измерения;

·

возможность

применения наиболее производительных технологических процессов и средств

технологического оснащения при изготовлении изделий;

·

возможность

применения освоенных в производстве способов получения заготовок, обработки

материалов, сборки, контроля и испытания деталей, узлов и изделия в целом;

·

возможность

применения универсальной, унифицированной и стандартной технологической

оснастки;

·

возможность

обработки деталей и узлов преимущественно

·

имеющимся

в наличии инструментом без введения типоразмеров;

·

корректировка

технической (конструкторской и технологической) документации по результатам

анализа изделия на технологичность, выявление конструкторских решений,

требующих применения новых технологических методов и процессов.

Оценку

технологичности конструкции можно проводить как по качественным, так и по

количественным показателям. Количественные показатели технологичности

разделяются на основные и дополнительные. Основными показателями являются:

·

абсолютное

значение трудоемкости изделия;

·

абсолютное

значение технологической себестоимости изготовления изделия;

·

показатели

уровня технологичности по трудоемкости;

·

показатели

уровня по технологической себестоимости.

К

дополнительным показателям технологичности относят ряд частных и комплексных,

абсолютных и относительных показателей, оценивающих конструкцию, как с

экономической, так и с технологической стороны:

·

удельная

трудоемкость изготовления изделия;

·

относительная

трудоемкость вида технологических процессов;

·

удельная

себестоимость;

·

удельная

технологическая себестоимость;

·

коэффициенты

унификации и стандартизации сборочных единиц и другие показатели.

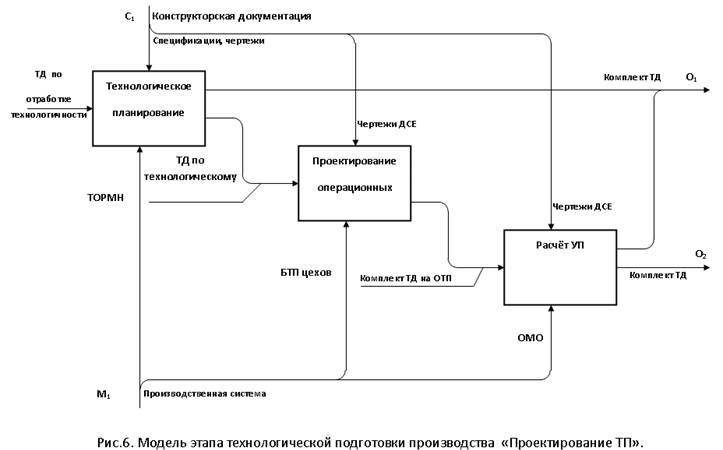

Типовой этап

проектирования и программирования вариантов технологических процессов (рис.6)

включает три типовые задачи (А6221, А6222, А6223):

проектирование маршрутной технологии, в том числе

технологическое планирование (проектирование укрупненного технологического

процесса);

проектирование операционных технологических процессов;

программирование изготовления продукции на

оборудовании с ЧПУ в условиях компьютеризированного сертифицированного

производства -КСП.

Проектирование маршрутной технологии (блок А6221),

в том числе технологическое планирование (проектирование укрупненного

технологического процесса), проводится в виде:

· определения

вида работ;

· определения

перечня цехов;

· выбора состава

и последовательности операций и оборудования;

· укрупненного

нормирования работ;

· проверочных расчетов

по производительности оборудования;

· формирования

карты технологического маршрута.

Входными документами при проведении этих работ

являются:

:

чертежи изделия;

: перечень

деталей для оборудования с ЧПУ;

: спецификация;

: ведомость

оборудования с ЧПУ;

: технические

характеристики оборудования с ЧПУ;

: перечень цехов

и их оснащение;

: технологическая

документация на ДСЕ – аналоги.

Выходными документами являются:

:

маршрутная карта;

: ТЗ на

проектирование и изготовление специальной оснастки;

:

ТЗ на сборку УСП

и/или регулировку УПТО;

: ТЗ на

проектирование и изготовление специального инструмента;

: ТЗ на сборку

стандартного комплектного инструмента;

: заявка на

программирование;

:

расчетно-технологическая карта (РТК).

Проектирование маршрутной технологии начинают с

изучения действующих технологических процессов изготовления отобранных для

перевода на ЧПУ деталей или подобных им деталей-аналогов.

Изучение существующих методов обработки ставит своей

задачей максимальное использование действующих рациональных технологических

приемов, применяемой оснастки и инструмента. При этом обращают особое внимание

на операции, делящие технологический процесс на отдельные логически завершенные

части. К таким операциям относятся, например, операции термообработки,

антикоррозионных покрытий, пневмо- и гидроиспытаний, механосборочные и другие

операции, прерывающие процесс механической обработки. На основе этого изучения

приступают к подготовке исходных данных (ИД) на машинных носителях для

автоматизированного проектирования ТП и выбора средств технологического

оснащения - СТО.

Основываясь на анализе действующих технологических

процессов, приступают к предварительному формированию операций обработки ДСЕ на

различном оборудовании, в том числе и оснащенном системой ЧПУ, с учетом

сформированных ИД. Вначале выделяют поверхности, которые предполагается

обрабатывать на том или ином оборудовании. При выделении поверхностей для

обработки на оборудовании с ЧПУ критически оценивают возможность снятия

разметочных операций, интенсификации режимов резания, уменьшения объема

слесарных и доводочных работ после обработки на станках с ЧПУ, сокращения

объема контрольных операций и т.д. Затем решают вопрос о количестве

переустановок (операций) детали в процессе обработки. Оборудование с ЧПУ

требует точной ориентации обрабатываемой детали в пространстве. Поэтому первыми

операциями, обычно, бывают операции по подготовке баз (фрезерование плоскости и

обработка двух отверстий, подрезка торца и проточка наружного диаметра,

центровка двух противоположных торцов и т.п.). Последующие операции

предусматривают использование обработанных ранее поверхностей в качестве

промежуточных баз. Конечным решением задачи маршрутного проектирования является

назначение такой схемы обработки, которая обеспечивает минимальное число

переустановок ДСЕ (операций) с учетом возможной интеграции (концентрации)

обработки, допустимой ходом технологического процесса. Параллельно с этим

выполняется эскизное проектирование станочной оснастки для базирования и

крепления заготовки на всех операциях. При назначении схемы обработки учитывают

конструктивно-технологические особенности конкретной ДСЕ и заготовки. Однако

существуют общие положения, которыми целесообразно руководствоваться при выборе

последовательности обработки. Так, например, фрезерование начинают, обычно, с

обработки торцов ребер, затем внутренних контуров и прилегающих к ним

плоскостей от центра к периферии и заканчивают обработкой наружных контуров.

Аналогично, с учетом опыта обработки деталей на оборудовании другого вида,

формируют типовые схемы обработки деталей на токарных, сверлильных, расточных и

других станках с ЧПУ. При этом стремятся к совмещению конструкторских и

технологических баз. Операции, связанные с большим съемом материала

(«разгрузочные»), выделяют в отдельную группу, выполняемую в начале обработки;

перед чистовыми операциями вводят такие промежуточные операции как рихтовка,

отжиг, нормализация и т.п. С учетом этих рекомендаций окончательно формируют

маршрутный технологический процесс с указанием всей гаммы оборудования как

программного, так и универсального, необходимого для обработки каждой ДСЕ, а

также оформляют и согласовывают технические условия поставки заготовок на

участок станков с ЧПУ и технические условия поставки ДСЕ на участок доработки

после ЧПУ.

Условия поставки заготовок являются технологическим

документом, отделяющим технологический процесс обработки ДСЕ на оборудовании с

ЧПУ от предшествующих операций, выполнявшихся на оборудовании с ручным

управлением. В технических условиях на поставку заготовки регламентируются

требования к базовым поверхностям.

Условия поставки ДСЕ на доработку являются документом,

отделяющим операции обработки ДСЕ на станках с ЧПУ от операций последующей

доработки ее на универсальном оборудовании. В них содержится перечень

поверхностей с указанием фактических размеров и необходимых доработок,

определяющих последующие операции слесарной и/или механической обработки.

Технические условия на поставку заготовки на ЧПУ и

поставку ДСЕ после ЧПУ согласовываются с участком станков с ЧПУ и

соответствующими заготовительными и доводочными участками, оснащенными

универсальным оборудованием.

Важной процедурой при проектировании маршрутного ТП

является укрупненное нормирование работ. Заключительным этапом при

проектировании маршрутного ТП является формирование маршрутной карты (МК),

заявок на программирование, при необходимости, ТЗ на сборку агрегатного

оборудования, либо на проектирование нестандартного оборудования и т.п.

Формирование выходной документации технологического назначения, как и подготовка исходных данных

- ИД, является одной из стандартных функций технологической подготовки

производства - ТПП и реализуется с помощью типовой подсистемы

автоматизированной системы технологической подготовки производства - АСТПП.

Прежде, чем перейти к рассмотрению основных положений

по проектированию станочных операций (блок А6222), выполняемых на

оборудовании с ЧПУ, кратко остановимся на составе их структурных элементов.

Исследование станочных операций в основном ведется в

двух направлениях: технологическом и трудовом.

В первом случае структура операции рассматривается с

точки зрения выполнения автоматически или под управлением рабочего этапов

обработки ДСЕ. В зависимости от постоянства закрепления ДСЕ на станке,

применяемой оснастки и инструмента, обрабатываемых поверхностей, числа

перемещений инструмента относительно заготовки, положения, занимаемого

приспособлением с заготовкой относительно неподвижной части оборудования, -

каждая операция может состоять из установов, переходов, ходов инструмента и

позиций.

Во втором случае структура операции рассматривается с

точки зрения трудовой деятельности рабочего – станочника. В зависимости от

числа перемещений рабочих органов человека или самого человека, непрерывности

движения, постоянства орудий труда – в составе операции различают приемы,

трудовые действия и трудовые движения.

Расчленение операций производится с целью выделения ее

отдельных самостоятельных элементов, что упрощает работы по проектированию и

нормированию операционных технологических процессов (ОТП).

Степень детализации ОТП определяется видом

производства. Для машиностроения (мелкосерийное и серийное производство)

принято деление операции в технологическом направлении до уровня переходов, а в

трудовом – до уровня приемов.

Поэтому основной

задачей проектирования ОТП является определение состава и последовательности

выполнения переходов, а также укрупненный расчет режимов работы оборудования.

Данный подход к проектированию станочных операций,

выполняемых на оборудовании с ручным управлением, завоевал всеобщее признание.

Однако применение станков с ЧПУ, независимо от

серийности производства, требует предельной детализации станочных операций при

проектировании ОТП и расчете УП, вплоть до элементарных движений

технологической системы (ТС), поскольку они должны быть выполнены автоматически

по соответствующим командам ЧПУ. При этом меняется не только объем, но и

качество информации, получаемой в результате выполнения этапов ТПП. Теперь в задачи проектирования станочных

операций дополнительно входит определение состава и последовательности

выполнения ходов инструмента в каждом переходе, состава и последовательности

выполнения движений ТС в каждом инструментальном ходе, а также расчет

параметров каждого движения ТС и каждого инструментального хода.

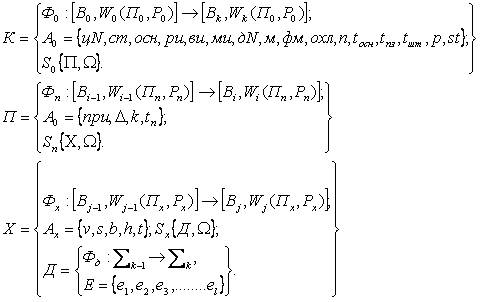

В составе любой станочной операции (О) обработки детали

на оборудовании с ЧПУ можно выделить следующие структурные элементы технологии:

комплекс

переходов - К;

переход – П;

ход инструмента – Х;

движение технологической системы – Д.

Каждый структурный элемент технологии можно задать с

помощью: функции - Ф; набора характеристик – А; структуры –S [6].

Тогда

математические модели структурных элементов станочной операции можно

представить в виде:

Здесь: цN - номер цеха; ст – модель станка; осн –

шифр оснастки; ри – шифр режущего инструмента; ви – шифр

вспомогательного инструмента; ми – шифр измерительного инструмента; дN – номер детали; м – марка материала; фм –

физико-механические свойства материала; охл – тип охлаждения; n – число деталей в партии; tосн –

основное время; tпз – подготовительно-заключительное время; tшт –

штучное время; р – разряд работ; st –технологическая

себестоимость; при – параметры (исполнительные размеры) режущего

инструмента; ![]() - припуск на обработку; k – число

обходов контура; tп – время выполнения перехода; v –

скорость резания; s – подача; b –

ширина резания; h – глубина резания; t – время выполнения хода инструмента; e1, e2, e3,… el, - набор

параметров, описывающих отдельное движение ТС.

- припуск на обработку; k – число

обходов контура; tп – время выполнения перехода; v –

скорость резания; s – подача; b –

ширина резания; h – глубина резания; t – время выполнения хода инструмента; e1, e2, e3,… el, - набор

параметров, описывающих отдельное движение ТС.

Общая задача проектирования и программирования

станочных операций может быть представлена как выбор последовательности

элементов технологии с расчетом параметров операции и функций системы ЧПУ

(основных, подготовительных и смешанных), минимизирующих функцию суммарных

затрат (себестоимости).

На начальных этапах (при изучении чертежа) производится

выбор (идентификация) элементов ДСЕ, подлежащих обработке. Так как эти этапы

являются началом проектирования, то мысленно составляется укрупненный план

(модель) будущей операции, который фиксируют в виде той или иной системы

условных обозначений.

На следующих этапах проектирования решаются вопросы

базирования и крепления детали в приспособлении и приспособления на столе

станка. Составляется техническое задание на сборку универсально-сборного

приспособления или на проектирование и изготовление специального приспособления

с указанием посадочных (базовых) поверхностей, мест расположения зажимных

элементов и начального (установочного) положения режущего инструмента.

Далее приступают к окончательной разработки плана ОТП.

На этом этапе уточняют такие условия производства, как модель оборудования, его

систему ЧПУ, наименование и номер ДСЕ, номер цеха, наименование и номер ОТП и

т.п.

В соответствии с разработанным планом операции и

принятой системой условных обозначений на следующем этапе определяют Сi состояние поверхности i–го обрабатываемого

конструктивного элемента детали, заданное набором параметров Bi и графом размерных связей базовых и обрабатываемых

поверхностей Wi(Пn,Рn).

Затем рассчитывают исполнительные размеры режущего

инструмента и подбирают стандартный или нормализованный комплектный инструмент.

На следующем этапе производят выбор типовой схемы

обработки i-го конструктивного элемента (комплекса конгруэнтных или

подобных элементов), предварительно рассчитав режимы резания для каждого

типового хода инструмента, применяемого в выбранной схеме. В случае

невозможности применения типового решения разрабатывают оригинальную схему.

В этом случае определяют общий припуск на

обработку i-го элемента как разницу между Сi-1 и Сi состоянием обрабатываемых поверхностей, назначают

припуск на последующую обработку по боковой и торцевой поверхностям

инструмента, распределяют припуск, снимаемой при выполнении проектируемого

перехода, по отдельным ходам инструмента и проектируют каждый ход, входящий в

данный переход. Для этого определяют каждое состояние обрабатываемой поверхности

и формируют функцию Фх. Далее формируют ход инструмента, при выполнении

которого он перемещается в следующую зону обработки. Этапы проектирования

переходов повторяют для всех конструктивных элементов. В результате их

выполнения окончательно формируют операционную карту (ОК), карты эскизов (КЭ) и

карты наладки инструментов (КНИ).

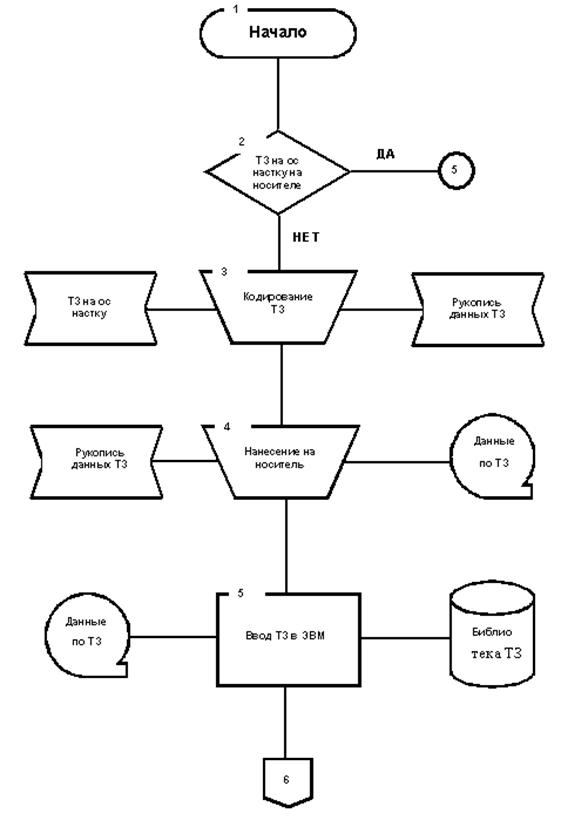

Программирование станочных операций (блок А6223)

осуществляется с целью расчёта управляющих программ (УП) для оборудования с

числовыми системами управления (ЧПУ). Для автоматизированного расчёта УП

основного и вспомогательного производств, который выполняется в соответствии с

ГОСТ 23501.603-84, предназначена подсистема расчёта. Предусматривается

программирование на уровне комплекса переходов (i=3), на уровне

переходов (I=2), на уровне ходов инструмента (i=1) и на

уровне движений технологической системы (I=0).

ИД для работы

подсистемы готовятся автоматизировано в соответствии с МР 160-85 подсистемами проектирования технологических

процессов, графического контроля УП или технологической отработки УП

(предусмотрена также подготовка ИД неавтоматизированным способом).

ИД поступают на

машинных носителях и/или по каналам связи либо непосредственно из указанных

подсистем, либо из подсистемы хранения техдокументации и УП (электронного архива).

Предусматривается, что часть ИД может быть

передана в виде машинно-ручных или ручных документов.

Для организации многократной обработки ИД на ЭВМ

предусмотрены библиотеки ИД, записей на промежуточном языке

процессор-постпроцессор (ППП) и УП (базы технологических данных и знаний) в

соответствии с РД 50-603-86. Реализован обмен данными из этих библиотек с

соответствующими подсистемами хранения техдокументации и УП, а также с

подсистемой графического контроля (симулятором УП),взаимодействие которых друг

с другом происходит в соответствии с РД-620-86. Работы по расчёту УП реализуют

в рамках подсистемы АС ТПП.

Типовой этап проектирования и изготовления средств

технологического оснащения (рис. 7) включает четыре типовые задачи:

геометрическая провязка (А6231);

проектирование средств механизации и автоматизации

погрузочно – разгрузочных и транспортно – складских работ (А6232);

проектирование средств технологического оснащения (А6233);

изготовление средств технологического оснащения (А6234).

проектирование средств механизации и автоматизации

погрузочно – разгрузочных и транспортно – складских работ является частью

проектирования средств технологического оснащения. Сюда же можно отнести и

работы по геометрической провязке, которые, в настоящее время, в большей своей

части выполняются автоматизировано с применением методов электронной сборки,

основанных на широком использовании принципов математического моделирования.

Таким образом, с достаточной для данного курса степенью приближения можно

считать, что функционирование подсистем «Проектирование средств механизации и

автоматизации погрузочно – разгрузочных и транспортно – складских работ» и

«Геометрическая провязка» аналогично функционированию подсистемы

«Проектирование средств технологического оснащения».

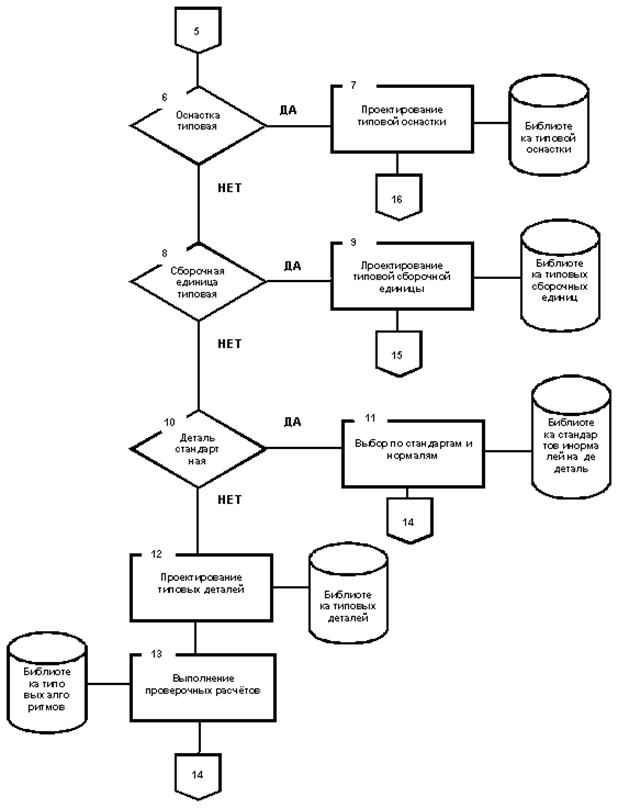

Данная подсистема

(блок А6233)

предназначена для автоматизированного проектирования средств технологического

оснащения. Схема функционирования типовой подсистемы при проектировании

специальной оснастки с использованием системы АДЕМ представлена на рис.8 - 10.

ИД для работы подсистемы готовятся автоматизированным способом подсистемой

проектирования операционных технологических процессов (в отдельных случаях

возможна неавтоматизированная подготовка ИД). Предусмотрен обмен данными,

находящимися в библиотеках подсистемы с соответствующими библиотеками других подсистем

АСТПП.

Подсистема

«Изготовление средств технологического оснащения» (блок А6234)

предназначена для автоматизированного изготовления средств

технологического оснащения на группе оборудования с ЧПУ с централизованным

управлением производством.

Администратор подсистемы заранее вводит в ЭВМ задание

на следующие сутки (смену). Задание распределяется по станкам и проверяется по

имеющимся ресурсам. При недостатке ресурсов администратор подсистемы по

соответствующему сигналу изменяет задание. Затем составляются заявки на

получение оператором станка или централизованную доставку средств

технологического оснащения второго рода. Подтверждение о получении средств

технологического оснащения вводится в ЭВМ.

При

поступлении запроса с рабочего места на исполнение УП ЭВМ проверяет: входит ли

запрашиваемая УП в сменно - суточное задание на это рабочее место, получены ли

средства технологического оснащения для выполнения запрашиваемой УП на этом

станке. Если всё имеется в наличии, то с помощью коммутатора управляющих

программ начинается передача УП из библиотеки на станок и фиксируются в

протоколе: время начала обработки, время окончания обработки, число повторов.

Рис. 8. Схема функционирования

типовой подсистемы проектирования специальной оснастки.

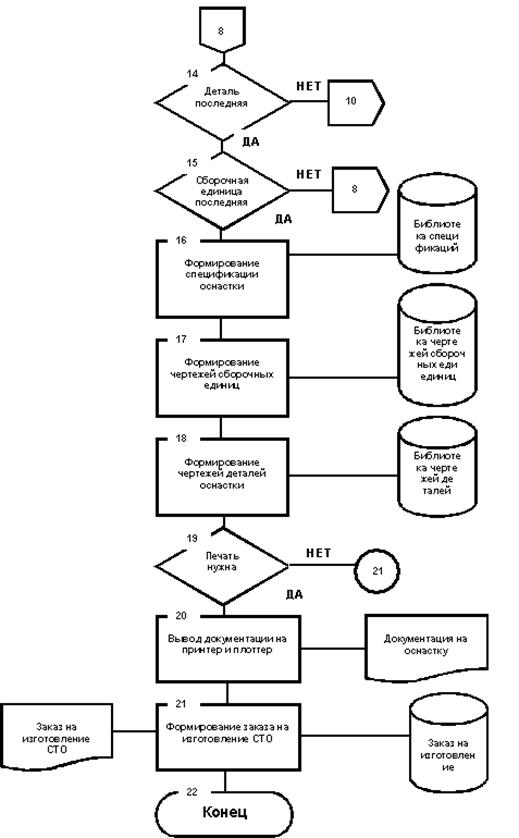

Рис. 9. Продолжение схемы

функционирования типовой подсистемы проектирования специальной оснастки.

Рис. 10. Окончание схемы

функционирования типовой подсистемы проектирования специальной оснастки.

Если

время между окончанием предыдущей обработки и началом текущей обработки больше

времени на установку и снятие детали со станка, то обработка разрешается только

после введения кода простоя. Все отклонения от технологического процесса

фиксируются и выдаются мастеру. ЭВМ автоматически формирует управляющее

воздействие, которое срабатывает только после получения разрешения от мастера.

Рассмотренные

модели основных этапов технологической подготовки компьютеризированного

сертифицированного производства позволили выбрать рациональные решения при

создании Единой Корпоративной Информационно – Телекоммуникационной Системы

Управления Предприятием.

Литература

1. ПРОБЛЕМЫ И СОСТОЯНИЕ

СОВРЕМЕННЫХ КОСМИЧЕСКИХ ИССЛЕДОВАНИЙ ЛУНЫ. В.

В. Ивашкин (Институт прикладной математики им. М. В. Келдыша РАН), В. В.

Шевченко (Государственный астрономический институт им. П. К. Штернберга МГУ). В

сб. Актуальные проблемы развития отечественной космонавтики. Материалы ХХIХ академических чтений по космонавтике 2005 год.

2. INTEGRATED COMPUTER-AIDED MANUFACTURING (ICAM) ARCHITECTURE. PART

II. VOLUME IV - FUNCTION MODELING MANUAL

(IDEFO) ICAM. IDEF. 9534-AF614-031. SoftTech. Inc. 460 Totten Poud Road,

Waltham/ MA 02154USA.

3. А.В. Цырков.

Методология проектирования в мультиплексной информационной среде. ВИМИ.1998 г.

4. INTEGRATED INFORMATION SUPPORT SYSTEM. Information Modeling Manual

IDEFO-Ex-teuded. ICAM Project 6201. - NY. : General Electric Company. 1985.