Автоматизированная система синтеза виртуальной модели промышленного

производства полимерных пленок

Т.Б. Чистякова,

Зав. каф. САПРиУ СПбГТИ (ТУ), доктор техн. наук.,

А.Б. Иванов,

Аспирант СПбГТИ (ТУ),

г. Санкт-Петербург

Автоматизированная система синтеза виртуальной

модели промышленного производства полимерных пленок является совместной

разработкой кафедры систем автоматизированного проектирования и управления

Санкт-Петербургского государственного технологического института и

международного концерна Klöckner Pentaplast, который является одним из крупнейших

мировых производителей полимерной пленки и заводы которого расположены по всему

миру.

Актуальность разработки автоматизированной

системы синтеза виртуальной модели промышленного производства полимерных пленок

обусловлена гибкостью и перенастраиваемостью: каждое такое производство

содержит в своей структуре множество различных агрегатов, компонуемых в

зависимости от типов производимых пленок, необходимой производительности,

требований к качеству пленок и экологических требований, т.е. осуществляется

многоассортиментный выпуск полимерной продукции. Поэтому возникает необходимость

в создании виртуальных моделей производств полимерных пленок для проектных,

учебных, ознакомительных, рекламных и других целей.

Для автоматизации создания таких виртуальных

моделей, значительного сокращения времени их проектирования, а также проверки

правильности сборки и стыковки агрегатов каландрового производства в

виртуальной модели такая система была разработана. Она имеет структуру,

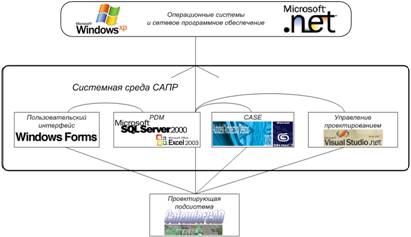

показанную на рис. 1. Как видно, разработанная система автоматизированного проектирования

состоит из различных подсистем, для реализации каждой из которых используются

наиболее оптимальные и современные

программные продукты.

Ядром данной системы является среда

трехмерного моделирования. По результатам аналитического обзора современных

сред трехмерного моделирования была выбрана программа 3ds max, разработанная

американской компанией Discreet.

рис. 1 Структура автоматизированной системы синтеза виртуальной модели промышленного производства полимерных пленок

Для реализации PDM-подсистемы, которая

отвечает за информационное обеспечение системы автоматизированного

проектирования, была выбрана СУБД Microsoft SQL Server 2000.

Основной

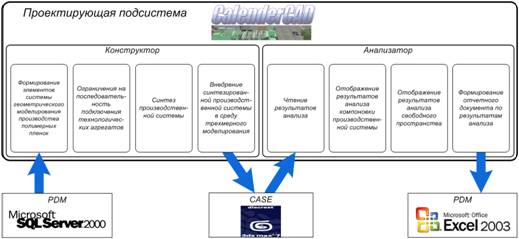

подсистемой автоматизированной системы синтеза является проектирующая

подсистема, названная CalenderCAD и разработанная с использованием программного

комплекса Microsoft Visual Studio .NET 2003 (см. рис. 2). Данная подсистема

имеет две основные части – это программы-менеджеры конструктора и анализатора,

каждая из которых состоит из 4 модулей. Взаимодействие с PDM-подсистемой

осуществляется с использованием структурированного языка запросов, с

CASE-подсистемой – с использованием COM-технологий, а с подсистемами

пользовательского интерфейса и управления проектированием – с использованием

технологий Microsoft .NET.

рис. 2

Структура проектирующей подсистемы

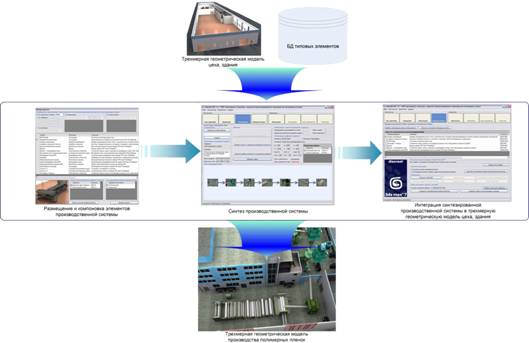

Алгоритм синтеза виртуальной модели

промышленного производства полимерных пленок с использованием разработанной

системы представлен на рис. 3.

рис. 3

Алгоритм синтеза виртуальной модели

Общая постановка задачи синтеза может быть

записана следующим образом: необходимо построить такую каландровую линию,

состоящую из ![]() агрегатов, которая бы

позволяла производить полимерную пленку заданных типов

агрегатов, которая бы

позволяла производить полимерную пленку заданных типов ![]() , располагалась бы в здании с заданными габаритами

, располагалась бы в здании с заданными габаритами ![]() и стоимость которой не

превышала

и стоимость которой не

превышала ![]() , при этом необходимо соблюдать следующие ограничения:

, при этом необходимо соблюдать следующие ограничения:

- все агрегаты каландровой линии должны быть

совместимы между собой, т.е. к каждому из агрегатов могут быть подключены

только те агрегаты из предыдущей и последующей стадий, которые разрешены к

подключению (указаны в таблице как разрешенные к подключению);

- каждый из агрегатов должен обладать

значениями технологических параметров ![]() , удовлетворяющими заданным в начале проектирования условиям:

, удовлетворяющими заданным в начале проектирования условиям:

![]() ,

,

где ![]() – порядковый номер

агрегата в синтезируемой производственной системе,

– порядковый номер

агрегата в синтезируемой производственной системе, ![]() ;

;

![]() – порядковый номер технологического параметра для

– порядковый номер технологического параметра для ![]() -того агрегата.

-того агрегата.

Основной

особенностью производства полимерных пленок является то, что это непрерывный

процесс, и каждый последующий агрегат должен соединяться с предыдущим либо непосредственно,

либо при помощи специальных транспортных устройств, если это возможно. В начале

процесса синтеза проектировщик задает общие ограничения производственной системы

(конструктивные – максимальные геометрические размеры производственной системы

для размещения в определенном цехе или здании;

экономические – стоимость каландровой линии не более определенного

значения и типы пленок, которые будут производиться на данной каландровой

линии) и затем он задает координаты размещения первого агрегата. Выбор последующих

агрегатов осуществляется с учетом ограничений на совместимость агрегатов (для выбора

будут доступными только те агрегаты, которые являются совместимыми), причем

проектировщик задает только углы поворота агрегатов, а координаты размещения

рассчитываются автоматически с использованием математического аппарата,

основанного на аффинных преобразованиях в трехмерном пространстве.

Заключительной частью синтеза производственной системы является ее внедрение в

трехмерную геометрическую модель цеха или здания; процесс внедрения может быть

выполнен как в полностью автоматическом режиме, так и в пошаговом или ручном

режимах.

Помимо

синтеза виртуальных моделей также возможен и их анализ. В результате работы

подсистемы анализа формируется отчетный документ о результатах анализа (правильности

компоновки агрегатов, расстояния до стен и т.п.), выводимый в табличный

редактор Microsoft Excel.

Пример

трехмерной геометрической модели завода по производству полимерных пленок с

синтезированной каландровой линией показано на рис. 4.

рис. 4 Пример трехмерной

геометрической модели завода по производству полимерных пленок с

синтезированной каландровой линией

Результаты работы автоматизированной системы

синтеза (а это как сама трехмерная модель, так и различные файлы отчетов,

сформированные в результате анализа) имеют много областей использования.

Например, что одна из созданных видеопрезентаций успешно используется для

демонстрации реконструкции российского завода Klöckner Pentaplast во всем

мире.

Программный

комплекс предъявляет достаточно высокие системные требования к аппаратному

обеспечению рабочей станции. Это связано с тем, что программа «работает» с

трехмерной графикой – одной из наиболее требовательных к аппаратному

обеспечению категорий программного обеспечения. Для снижения требований к аппаратному

обеспечению реализованы дополнительные варианты функционирования разработанной

САПР, когда CASE-подсистема работает только на одной рабочей станции, а

проектирующие подсистемы установлены на компьютерах, не обладающих высокой

производительностью, но объединенных в локальную сеть. Такое решение может

также снизить общую себестоимость внедрения разработанной САПР, так как

потребуется среда трехмерного моделирования с лицензией только на одно рабочее

место.

Таким образом, разработанная система синтеза

виртуальной модели является на сегодняшний день уникальным программным

комплексом для синтеза виртуальных моделей промышленного производства

полимерных пленок, не имеющем аналогов на российском и международном рынках.

Для нее сформирована обширная библиотека агрегатов каландрового производства, состоящая

из более 30 различных аппаратов дозирования, смешения, экструдеров, каландровых

линий, резательных машин, силосов, транспортных и других устройств.

Тестирование системы синтеза осуществлялось в

рамках сотрудничества с международной корпорацией Klöckner Pentaplast, для

которой были спроектированы виртуальные модели существующих и проектируемых

промышленных производств полимерных пленок для заводов, расположенных в России

и Германии. Большой интерес к системе проявляют компании по производству

агрегатов для каландровых линий, такие как BUSS, Kampf и другие.

Литература

1.

Норенков И.П., Кузьмин П.К. Информационная поддержка наукоемких

изделий. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. – 320 с.

2.

Норенков И.П. Основы автоматизированного проектирования: Учеб. для

вузов. 2-е изд., перераб. и доп. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. –

336 с.

3.

Колерт К., Воскресенский А.М., Красовский В.П., Регер Э.О.

Интенсификация процессов каландрования полимеров. – Л.: Химия, 1991. – 224 с.

4.

Чистякова Т.Б., Сергеев Н.А., Колерт К. Математическая модель системы

охлаждения каландровой линии для управления качеством полимерного материала//

Химическая промышленность №2 2005/ М., 2005. – С. 72-80.

5.

Маров М. Эффективная работа с 3ds max 4. - СПб.: Питер, 2002. – 864 с.

6.

Прайс Дж., Гандерлой М. Visual C# .NET. Полное руководство: Пер. с

англ. – К.: ВЕК+, СПб.: КОРОНА принт, К.: НТИ, М.: Энтроп, 2004. – 960 с.