Программное обеспечение технологического процесса

нанесения тонкоплёночных

покрытий на архитектурное стекло

А.В. Савельев,

Инженер ООО «ВолгоУралНИПИгаз»,

г. Оренбург

Возрастающая потребность в экономии материалов, создание,

эксплуатация, обслуживание и ремонт техники увеличивают роль покрытий

различного назначения и способов их нанесения. Применение покрытий в различных

отраслях науки и техники позваляет решать конструкторские, технологические,

тепло-декоративные, экономические и другие задачи. В архитектурной области

использования покрытие приносит как экономическую выгоду от применения покрытия

для экономии энергоресурсов, так и эстетическую пользу для решения задачи

поставленную архитектором, а также создания комфортных условий для работы и

жилья. К преимуществу использования тонкопленочных покрытий так же относится

возможность создания стекол с заданными свойствами на основе обычных составов

строительных стекол. Данный способ дает возможность регулировать в широких

пределах свойства листового стекла независимо от его химического состава и

толщины, а отдельные свойства стекла невозможно получить другими методами.

Существует значительное число классификационных

признаков для способов получения покрытий, что связано с большим разнообразием

методов напыления покрытий и с существенной зависимостью свойств покрытий от

этих методов.

Наиболее оптимальным для получении тонкопленочного

покрытия на поверхности стекла является вакуумный ионно-плазменный метод

реакционного напыления. Данный метод позволяет нам получать покрытия с высокой

адгезионной и когезионной прочностью, равномерным распределением по толщине и

хорошей химической стойкостью. Возможность в широком диапазоне воздействовать

на процесс формирования покрытия дает возможность получать изделие

материал-покрытие с уникальными свойствами. Среди ионно-плазменных методов

нанесения покрытий метод, который бы максимально удовлетворял требования по

экономическим и физико-химическим параметрам получаемого покрытия, является

метод вакуумного электродугового испарения. К достоинствам данного метода

следует также отнести высокую скорость напыления и хорошую степень

воспроизводимости и надежности работы.

Однако следует констатировать недостаточную

изученность вопроса формирования электродуговых покрытий на стекле, их

физико-химических свойств, малую изученность самого технологического процесса

их нанесения. Соответствующей литературы крайне мало, а научные публикации

посвященные данной теме носят, как правило, эмпирический характер и не обоснованы

достаточным количеством экспериментов. В результате возникают значительные

трудности при оптимизации технологических факторов процесса нанесения

тонкопленочных покрытий и, как следствие, невозможность выбора оптимального

режима напыления. Следует особенно подчеркнуть отсутствие самой методологии

разработки режимов напыления для электродугового метода нанесения покрытий.

В связи с этим перспективной задачей является

нахождение способа оптимизации технологических факторов процесса электродугового

метода нанесения покрытий. Данную задачу возможно решить только с применением

математического моделирования, что и в конечном итоге требует создания

комплексной системы АСУ ТП.

Для достижения поставленной цели необходимо решить

следующие задачи:

- экспериментально исследовать

влияние технологических факторов на физико-механические и эксплуатационные

свойства электродуговых покрытий;

- разработать математическое и

информационное обеспечение процесса нанесения вакуумных электродуговых

покрытий;

- разработать алгоритмическое и

программное обеспечение подсистемы моделирования и оптимизации технологических

факторов процесса нанесения покрытий;

- исследовать закономерности

формирования эксплуатационных характеристик покрытий с помощью разработанной

подсистемы;

- произвести синтез

технологических режимов нанесения покрытий с заданными свойствами;

- оценить эффективность

разработанной системы моделирования и оптимизации технологических факторов

нанесения покрытий.

В процессе решения данной задачи необходимо

использовать следующие методы математической статистики системный анализ,

методы исследования эксплуатационных и физико-механических свойств

тонкопленочных покрытий, методы математического программирования, численные

методы анализа, метод регрессионного анализа.

Особенность данной работы заключается в следующем:

- необходимо выявить

зависимость физико-химических свойств покрытия от величины каждого из

параметров технологического процесса получения тонкопленочного покрытия;

- необходимо получить алгоритм

позволяющий с высокой точностью моделировать процессы протекающие при получении

изделия деталь-покрытие;

- необходимо разработать

программный комплекс определяющий значительное количество технологических

режимов для получения изделия с заданными свойствами;

- необходимо теоретически и

экспериментально обоснован выбор математических методов, для получения

оптимальных технологических параметров, применяемых в программном комплексе.

В качестве результата подобной работы разработан

программный комплекс автоматического определения оптимальных режимов нанесения

тонкопленочных покрытий с требуемыми физико-химическими характеристиками,

спроектирован и программно реализован комплекс моделирования и оптимизации

процесса нанесения солнцезащитных покрытий, и проведены опытно-промышленные

испытания и внедрение на предприятии разработанной подсистемы АСТПП

подтверждают ее высокую эффективность.

Проведем анализ методов нанесения покрытия на

архитектурное стекло и определим наиболее оптимальный метод получения

тонкопленочного покрытия. Рассмотрим процесс, оборудования и особенности

получения покрытия выбранным методом.

В настоящее время стекло используется в

строительстве необычайно широко, причем не только по своему прямому назначению

- для изготовления окон различных типов, но и для отделки фасадов и даже для

изготовления полов и лестниц. Классификация существующих на сегодняшний день

типов стекол может быть произведена по составу, по прозрачности, так же существуют

специальные разновидности стекла не входящие ни в одну группу.

Выбор оптимального метода нанесения тонкопленочного

покрытия на стекло в первую очередь зависит от требований предъявляемых к нему.

Рассмотрим существующие методы с точки зрения их назначения, структуры,

химического состава.

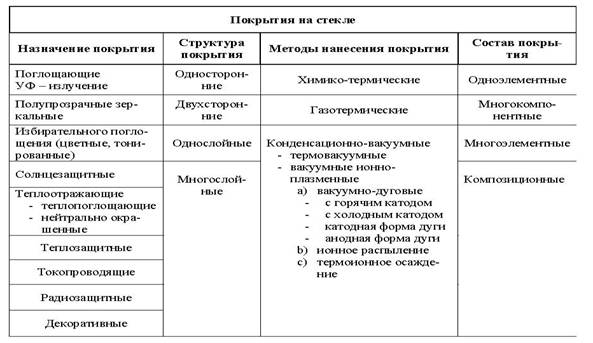

Таблица 1

Виды

и методы нанесения покрытий

Рассмотрим существующие методы получения покрытий и

выберем наиболее оптимальный для нас метод основываясь на требованиях

предъявляемых к стеклу. Существующие на сегодняшний день способы нанесения

тонкопленочных покрытий можно разделить на две группы. Первая группа - методы

химического осаждения покрытий из парогазовой фазы (ХОП). Вторая группа – это

методы физического осаждения покрытий (ФОП).

Рассмотрев эти методы с точки зрения их

оптимальности, экономичности, простоте и возможности применения для нанесения

покрытия на архитектурное стекло, выбираем метод физического осаждения

покрытий, как наиболее полно удовлетворяющий нашим условиям.

В свою очередь к методам ФОП относятся метод

получения тонких пленок распылением материалов ионной бомбардировкой (РИБ) и

метод генерации потока осаждаемого вещества термическим испарением (МТИ).

Рассмотрев достоинства и недостатки данных методов для получения тонкопленочных

покрытий, определяем метод термического испарения, а именно метод

электродугового испарения, как наиболее перспективный для нас метод получения

тонкопленочных покрытий на архитектурном стекле в вакууме, или среде инертного

газа.

Более подробно рассмотрев метод и оборудование для

нанесения тонкопленочных покрытий электродуговым методом можно сделать вывод,

что главной проблемой организации качественного процесса нанесения покрытий с

необходимыми свойствами является нахождение оптимальных технологических

параметров для конкретных производственных задач. Решить данную задачу возможно

только при использовании современных программных средств, опирающихся на

достаточную математическую базу, для моделирования и прогнозирования физико-химических

процессов, происходящих в технологическом процессе образования тонкопленочного

покрытия.

Для этого необходимо исследовать влияние

технологических режимов на основные физико-механические и эксплуатационные

свойства электродуговых покрытий на архитектурном стекле.

Наиболее часто востребованными в архитектурной

промышленности являются покрытия полученные из титана (Ti) и его производных,

оксида титана (TiO), нитрида титана (TiN) и оксинитрида титана (NiNO). В данной

работе исследованы покрытия полученные при различных режимах напыления.

Технологические режимы варьировались следующим образом: сила тока дуги (I) от

100 до 300 А, глубина вакуума в рабочей камере (р) от 10-2 до 1,20 Па,

расстояние между подложкой и катодом (L) от 100 до 300 мм, время напыления (t)

от 0,5 до 7 мин.

В качестве параметров оценки качества получаемых

покрытий наиболее оптимально выбрать следующие характеристики: оптические

свойства, износостойкость, кислотостойкость, микротвердость, показатели

топографии поверхности.

Анализ проделанной работы позволил нам определить

зависимости эксплуатационных свойств покрытия от различных параметров

технологического процесса напыления. Подвести теоретическую базу, объясняющую

графики кривых зависимостей физико-химических свойств покрытия от

технологических факторов. В ходе проделанной работы получен ряд архитектурных

стекол с тепло и солнце защитным покрытием оптимальным для применения в

строительной отрасли. Результаты исследований систематизированы в банк данных.

Автоматизированная система управления

технологическими процессами должна включать в себя следующие части:

вычислительные устройства или устройства логико-программного управления,

средства контроля и автоматики, программную базу, программный комплекс должен

являться составной частью линий, участка, и осуществлять управление

технологическим процессом по заданной технологии и технико-экономическим

критериям, определяющим качество производства и площадь нанесенных покрытий.

Программным комплексом должны выполняются следующие

функции: управление многопроцессными операторными автоматическими линиями в

соответствии с заранее составленной жесткой циклопрограммой нанесения;

управление исполнительными устройствами технологического комплекса; контроль и

регулирование параметров технологического процесса; контроль параметров с

централизованной индикацией. При крупносерийном и массовом производстве уровень

автоматизации повышается; автоматическое регулирование отдельных параметров

технологического процесса; оптимизацию параметров технологического процесса.

Степень автоматизации системы и функции, выполняемые программой, необходимо

определять характером производства и производительностью, которую должна

обеспечить система.

Наиболее оптимальными для решения поставленной

задачи являются методы регрессионного анализа. Они основаны на методах

статистической обработки экспериментальных данных и сводятся к приближению

нелинейной функции с помощью полинома при выполнении следующих условий:

1.

вид функции считается известным;

2.

входные параметры есть независимые переменные, измеряемые с такой

ошибкой, что изменение входного параметра в ее пределах незначительно влияет

на выходной параметр;

3.

за период времени между измерениями входных и выходных переменных

различные возмущения затухают.

Приближение данной функции может быть осуществлено

методами абсолютных и центрированных переменных,

а также методом Брандона.

Метод Брандона оказывается весьма удобным для

обобщения различных многопараметрических технологических процессов, Но этот

метод так же несовершенен как и другие методы с ранжированием параметров.

Процесс ранжирования производится оператором, на основе его субъективного

опыта, в данном случае на результат процесса существенное влияние оказывает так

называемый «человеческий фактор».

Так же значительные расхождения рассчитанных

параметров с практическими показывает метод центрированных переменных.

Наиболее оптимальным для нас является метод

регрессионного анализа по абсолютным переменным. Данный метод заключается в

том, что функцию представляют в виде:

![]() (1)

(1)

где y, xi, и xj — параметры

электроплазменного процесса.

Для нахождения коэффициентов этого уравнения можно применить

следующие методы.

Метод неопределенных коэффициентов. В нашем случае

напылении на архитектурное стекло получаем следующее приближенное равенство:

![]() (2)

(2)

Данная функция применима только при наличии

значительной базы экспериментов. При неудачном выборе большого числа узлов

интерполирования погрешность приближенного равенства может оказаться катастрофически

большой, что неприемлемо для нашей задачи оптимизации тех. процесса нанесения

покрытий, и применение данного метода оправдано только в определенных случаях.

Также можно применить метод наименьших квадратов.

Данный метод является наиболее оптимальным для нас методом приближения.

Приближение ищется в виде

![]() (3)

(3)

где n << N; параметры Вi

определяются из условия min Ф(g)

где,

![]()

(4)

(4)

Программный комплекс АСУТП основанный на данных

математических расчетах позволят предсказывать значение выбранного выходного

параметра для заданных параметров режима электродугового напыления, дает

возможность нахождения параметров режима электродугового напыления, в

результате работы которого получается напыление с одним из выходных параметров,

наиболее близким к заданному значению, в пределах выбранной точности расчета,

дает возможность нахождения параметров режима электродугового напыления, в

результате работы которого получается напыление с несколькими выходными

параметрами, наиболее близкими к заданным значениям, в пределах выбранной точности

расчета, позволяет вычислять отклонения рассчитанных значений выходных

параметров от фактических значений результатов экспериментов.