Компьютерная

подготовка производства спирально-конических зубчатых передач

Г.И. Шевелева,

А.Э. Волков,

В.И. Медведев

проф., д.т.н.,

г. Москва

Введение. В МГТУ «Станкин» на протяжении

нескольких десятилетий ведется работа по моделированию технологических

процессов формообразования поверхностей зубьев конических колес и работы этих

колес в передаче. Результатом этой работы является программный комплекс (ПК)

«Эксперт», позволяющий сократить сроки и минимизировать затраты на подготовку

производства конических передач с круговыми зубьями.

Правильно

спроектированные и правильно изготовленные конические передачи с круговыми

понижающимися зубьями обладают высокой несущей способностью в сочетании со

слабой чувствительностью к монтажным погрешностям. Такие передачи широко

используются в трансмиссиях вертолетов и в различных редукторах машин.

Принципиальная схема формообразования поверхностей зубьев такова, что колеса не

могут передавать строго равномерное вращение, даже будучи идеально изготовлены

и идеально собраны. Степень неравномерности передачи вращения зависит от формы

поверхностей контактирующих зубьев, которая, в свою очередь, зависит от

наладок. Под наладками понимаются величины, определяющие исходное положение

инструмента и закон его движения относительно заготовки, а также величины, характеризующие

геометрию инструмента. От значений наладок зависит не только ошибка в законе

передачи равномерного вращения, но и другие факторы, определяющие работу

зубчатой пары, например, благоприятное (без ударов) или неблагоприятное (с

ударами) пересопряжение зубьев; размеры, форма и положение пятен контакта на поверхностях

зубьев, и как следствие – несущая способность передачи.

Несмотря на широкое применение указанных передач, подбор

значений наладок, обеспечивающих заданное качество передачи, до сих пор граничит

с искусством и требует высокой квалификации инженера-технолога. ПК «Эксперт»

дает возможность инженеру не самой высокой квалификации принимать грамотное

решение при подготовке производства этих колес благодаря надежному расчету

наладок и их оценке, основанной на результатах компьютерного анализа работы

будущей зубчатой передачи в условиях, близких к эксплуатационным.

ПК «Эксперт» состоит из пяти блоков. В первый блок входят четыре программы.

1. Программа «Синтез по пятну контакта». Программа применяется для расчета

наладок при отсутствии технологических ограничений на изготовление колес. Исходными

данными являются геометрические характеристики зубчатой пары, сведения об

инструменте для обработки колеса и параметры синтеза (требования к зацеплению).

Результатами работы служат значения наладок. Алгоритм описан в работе [7].

2. Программа

«Синтез по условиям контактной прочности зубьев». Алгоритм [6] основан на решении Герца задачи о сжатии двух

эллиптических параболоидов [7]. Исходными данными служат те же величины, что и

для предыдущей программы, а также крутящий момент на валу колеса; физические

характеристики материалов зубьев и величина допустимого контактного давления.

Определяется форма поверхности зуба шестерни, при которой максимальное

контактное давление не превзойдет заданного значения.

3. Программа «Синтез при технологических ограничениях». Эта программа расчета

наладок полезна в тех случаях, когда 1) для обработки зубьев колеса и шестерни

имеется всего лишь одна резцовая головка (ограниченная номенклатура инструмента);

2) изготовление зубчатой пары производится на станке, имеющем дискретный спектр

передаточных отношений цепи обката (ограниченная номенклатура станков); 3)

шестерню надо изготовить без гипоидного смещения заготовки (переустановка бабки

изделия для обеспечения гипоидного смещения является достаточно трудоемкой

операцией, особенно на тяжелых зуборезных станках). Исходными данными служат те

же величины, что и для программы «Синтез

по пятну контакта». Алгоритм описан в работе [4].

4.

Программа «Экспресс-анализ». Входными

данными служат векторы, определяющие положение осей вращения колес, и

поверхности зубьев, описанные как огибающие семейств производящих поверхностей.

Программа имитирует испытание зубчатой пары на контрольно-обкатном станке [8].

Результатами являются пятна контакта и кривая неравномерности передачи вращения

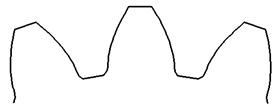

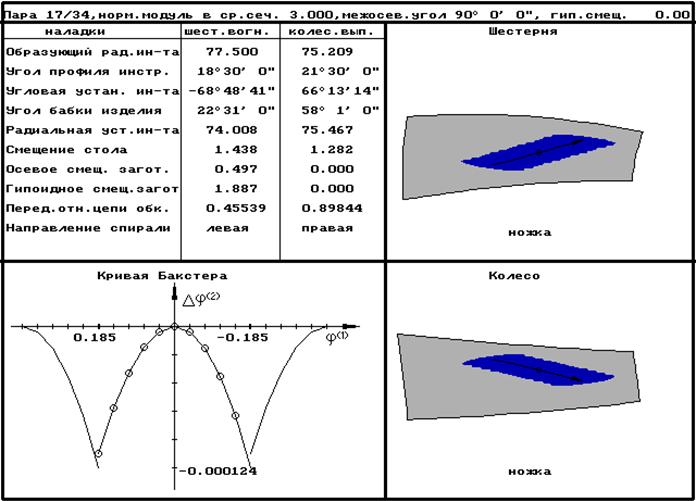

(кривая Бакстера). На рис.1 приведены результаты работы программ «Синтез по пятну контакта» и «Экспресс-анализ» для

спирально-конической передачи, основные геометрические размеры которой приведены

в табл.1, а параметры синтеза - в табл.2.

Таблица 1

Геометрические параметры передачи и ее

элементов

|

Величина |

Шестерня |

Колесо |

|

Число

зубьев |

17 |

34 |

|

Угол

наклона спирали, град |

25° |

25° |

|

Угол

делительного конуса, град |

26°

34¢ |

63°

26¢ |

|

Угол

конуса впадин, град |

22°

31¢ |

58°

1¢ |

|

Угол

конуса вершин, град |

31°

10¢ |

67°

17¢ |

|

Ширина

зубчатого венца, мм |

22.0 |

22.0 |

|

Модуль

внешний тангенциальный, мм |

3.889 |

3.889 |

Результаты

совместной работы программ «Синтез по

условию контактной прочности зубьев» и «Экспресс-анализ»

практически не отличаются от тех, что показаны на рис.1 (момент на валу колеса

- 150 Нм, допускаемое контактное давление

- 1460 МПа, модуль упругости - 2,1 105 МПа, коэффициент

Пуассона - 0,3).

Таблица 2

Значения параметров синтеза

|

Параметр |

Значение |

|

Смещение

расчетной точки вдоль образующей делительного конуса, мм |

-1.7 |

|

Смещение

расчетной точки колеса вдоль образующей дополнительного конуса, мм |

0.4 |

|

Относительная

длина мгновенной контактной площадки |

0.3 |

|

Циклическая

погрешность зубцовой частоты, мм |

0.006 |

|

Угол

наклона траектории движения точки контакта, град |

77° |

Рис.1

Во второй блок входят следующие пять

программ.

5. Программа

«Огибающая». С помощью этой программы определяется поверхность зуба как

огибающая семейства производящих поверхностей. Входные данные готовятся

программами синтеза автоматически, но могут быть заданы автономно (вручную). К

входным данным относятся геометрические параметры колеса и наладки,

рассчитанные по одной из программ синтеза. Поверхность зуба получается в виде

таблицы аппликат в центрах ячеек прямоугольной сетки. Сетка располагается в касательной

к боковой поверхности плоскости, проходящей через среднюю точку зуба.

6. Программа «Обволакивающая». Эта программа позволяет получать боковую поверхность

зуба (на той же сетке) как результат непосредственного моделирования процесса

съема металла с заготовки (без использования теории

огибающих). Обволакивающая более точно описывает поверхность зуба и позволяет

выявить наличие или отсутствие таких дефектов, как подрезание и заострение

зубьев.

7. Программа

«Профиль зуба». С помощью этой программы можно получать профили зубьев

шестерни и колеса в сечениях дополнительными конусами. Программа может работать

в паре как с программой «Огибающая», так и с программой «Обволакивающая». На

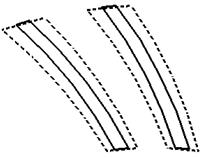

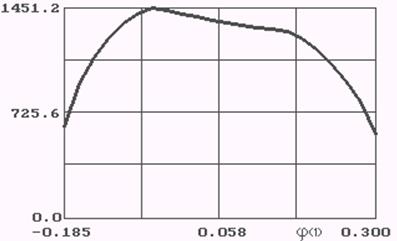

рис.2 показаны профили зубьев, полученные по программе «Обволакивающая» при рассчитанных наладках.

|

|

|

|

|

|

|

Рис.2. Профили зубьев шестерни (сверху) и колеса

(снизу) в среднем сечении |

Рис.3.

Вершинные ленточки зубьев шестерни (сверху)

|

8.

Программа «Вершинная ленточка».

Программа использует входные данные, подготовленные в программах «Огибающая» или «Обволакивающая». На рис.3 показаны вершинные ленточки двух

соседних зубьев шестерни и колеса рассматриваемой пары. Пунктиром обрисованы

сечения зуба делительным конусом.

9. Программа «Подрезание». Подрезание зубьев связано с попаданием особых точек

огибающей семейства производящих поверхностей на рабочий участок зуба [1].

Входными данными являются геометрические параметры передачи и наладки, выходными - информация о наличии или отсутствии

подрезания.

В третий блок входят следующие четыре

программы.

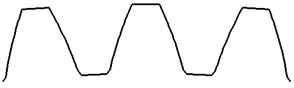

10.

Программа «Геометро-кинематический анализ

№1». С помощью этой программы осуществляется анализ зацепления зубчатой

пары, контактирующие поверхности зубьев которой описаны более точно (по

сравнению с теми, что используются в программе «Экспресс-анализ»). Входными данными

служат таблично заданные на сетках поверхности зубьев; векторы, характеризующие

положение осей вращения, и толщина слоя краски. Результатами являются пятна

контакта и кривая неравномерности передачи вращения. Программа позволяет

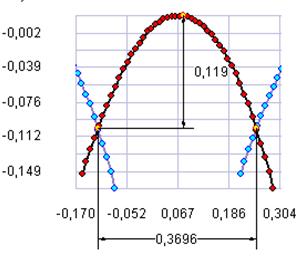

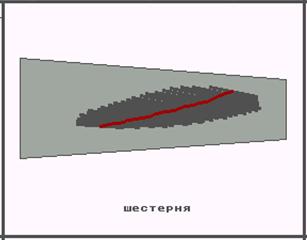

учитывать монтажные погрешности. Алгоритм описан в [2]. На рис.4 показаны пятна

контакта, полученные при толщине слоя краски в 0,006 мм. На рис.5 изображена

кривая неравномерности передачи вращения на интервале пересопряжения зубьев (по

оси абсцисс - угол поворота шестерни в радианах, по оси ординат - ошибка в

угловом положении колеса в рад×10–3).

Амплитуда кривой при рассчитанных значениях наладок оказалась равной 0,119×10-3

радиан, что составляет примерно 24 угловые секунды. Такое отклонение в

положении колеса соответствует 6 степени точности по нормам плавности.

|

|

|

|

|

|

|

Рис.4. Пятна контакта

|

Рис.5.

График неравномерности передачи вращения

|

11.

Программа «Геометро-кинематический анализ

№2». Программа построена на принципиально ином представлении [3]

поверхностей контактирующих зубьев и позволяет учитывать погрешности окружного

шага.

12.

Программа «Анимация зацепления».

Программа визуализирует процесс зацепления зубьев. Движущееся совместное

изображение профилей зацепляющихся зубьев позволяет видеть на каждой фазе

зацепления точку контакта и зазоры между профилями.

13.

Программа «Боковой зазор». Программа

позволяет рассчитывать боковой зазор как функцию угла поворота шестерни.

Входные данные те же, что и для программы «Геометро-кинематический

анализ №1».

С

помощью программ четвертого блока

производится анализ работы нагруженной передачи. Основу анализа составляют

контактные давления. Для этой цели служат две программы.

14. Программа «Контактные давления по Герцу». Программа основана на решении

Герца [7], полученном для контакта поверхностей, описываемых полиномами второй

степени. Программа дает достоверные результаты в тех случаях, когда мгновенная

контактная площадка не выходит на кромку зуба. В программе предусмотрена

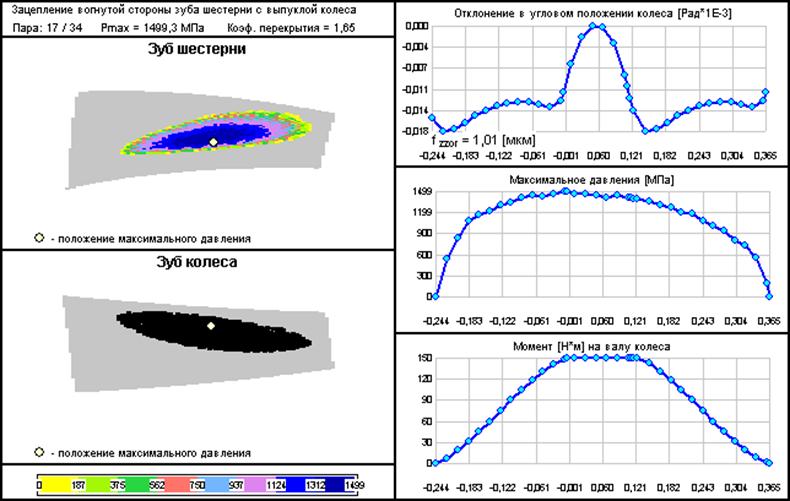

возможность учета влияния погрешностей окружного шага. На рис.9-10 показаны результаты

анализа передачи, полученные по этой программе. На рис.9 дан график зависимости

максимального контактного давления от угла поворота шестерни. Максимальное

значение давления получилось равным 1451 МПа. Пятно контакта (рис.10) имеют

хорошую форму и занимает достаточную площадь, нигде не выходя на кромки зубьев.

Рис.9 Рис.10

15.

Программа «Негерцевское решение

контактной задачи». Программа основана на решении контактной задачи теории

упругости методом граничных элементов с использованием метода последовательного

нагружения [8]. Основу алгоритма составляет решение интегрального уравнения

[7], связывающего между собой (в области контакта) условные внедрения тел,

функции влияния и контактные давления. Известными считаются условные внедрения

тел и функции влияния, а неизвестными - область контакта и

распределение контактных давлений по ней. В качестве модели зуба принята часть

упругого пространства, ограниченная пятью поверхностями: боковой поверхностью

зуба, плоскостями малого и большого торцев колеса, конусом выступов и конусом

впадин. В частном случае моделью зуба может служить полупространство (как в

решении Герца). Входная информация - таблично заданные поверхности зубьев,

положение осей колес, передаваемый момент и физические свойства материалов.

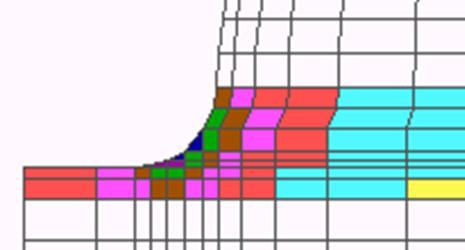

На

рис.11 представлены результаты работы программы для рассматриваемой передачи (в

качестве модели зуба взято полупространство). Максимальное контактное давление

получилось равным 1499 МПа, что лишь на 3% отличается от полученного по

программе «Контактные давления по Герцу».

Справа вверху на рис.11 показана кривая неравномерности передачи вращения.

Максимальная ошибка в угловом положении колеса снизилась до 4 угловых секунд

(по сравнению с полученной при геометро-кинематическом анализе). Средний график

справа - график максимального контактного давления на интервале работы одной

пары зубьев. Нижняя кривая справа - график зависимости передаваемого крутящего

момента от угла поворота шестерни.

Рис.11

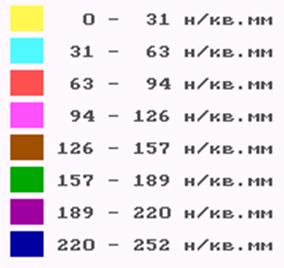

Блок 5 содержит программу «Напряженное состояние». В качестве

критерия прочности и долговечности приняты максимальные главные нормальные

растягивающие напряжения. Алгоритм, основанный на МКЭ, изложен в [4].

В

рассматриваемой передаче опасное сечение зуба шестерни располагается на

расстоянии примерно 0,3 ширины зубчатого венца от внутреннего торца. Максимальное

главное растягивающее напряжение в этом сечении равно 252 МПа.

Для

зуба колеса опасное сечение находится тоже на расстоянии одной трети зубчатого

венца от внутреннего торца. Главное максимальное растягивающее напряжение в

этом сечении равно 238 МПа.

На рис.12

показаны растягивающие напряжения в районе галтели на нагруженной стороне зуба

шестерни в опасном сечении, в котором действует максимальное по всем фазам

зацепления растягивающее напряжение.

Описанный

программный комплекс «Эксперт» постоянно совершенствуется и пополняется новыми

программами. Одна из них – это «Оболочка».

В ее функции входит объединение программ в единое целое и обеспечение

пользователю удобного интерфейса.

Рис.12

С

помощью ПК «Эксперт» рассчитано и проанализировано несколько десятков передач,

в основном для авиационной промышленности и машиностроения.

Литература

1.

Волков

А.Э. Методика выявления подрезания круговых зубьев конических и гипоидных колес

// Проблемы машиностроения и надежности машин, 2000, № 4, с.66-74.

2.

Волков

А.Э., Шевелева Г.И. Компьютерный анализ работы конических и гипоидных зубчатых

передач // Проблемы машиностроения и надежности машин, 2001, № 5, с.96-103.

3.

Медведев

В.И. Алгоритм анализа зацепления конических зубчатых пар с круговыми зубьями //

Проблемы машиностроения и надежности машин, 2000, № 5, с.22-30.

4.

Медведев

В.И. Обработка колеса и шестерни конической пары с круговыми зубьями поворотным

способом без использования гипоидного смещения // Сб.докладов Межд.научного

семинара «Современные информационные технологии», Ижевск, 2001, с.219-225.

5.

Медведев

В.И. Расчет изгибных напряжений в круговых зубьях конических колес // Проблемы

машиностроения и надежности машин, 2003, № 4, с.32-40.

6.

Медведев

В.И., Шевелева Г.И. Синтез спирально-конических передач по условиям контактной

прочности зубьев // Проблемы машиностроения и надежности машин, 2002, № 4, с.

75-82.

7.

Тимошенко

С.П., Гудьер Дж. Теория упругости. – М.: Наука, 1975. – 560 с.

8.

Шевелева

Г.И. Теория формообразования и контакта движущихся тел: Монография. – М.:

Издательство "Станкин", 1999. – 494 с.