Создание программно-аппаратных средств автоматизированной

системы технологической подготовки компьютеризированного сертифицированного

машиностроительного производства

в.Д. Костюков,

Е.Д. Лобов,

ФГУП ГКНПЦ им. М. В. Хруничева, РКЗ, г. Москва

Автоматизированные

(с помощью локальных вычислительных сетей и Internet) конструирование,

проектирование технологических процессов и средств технологического оснащения,

планирование и управление производством, а также система контроля качества -

CIM, CAD, CAM, CPS, CAP, CAQ - эти звучные термины современных средств

автоматизации производства действуют завораживающе, - но применение их в

качестве отдельных критериев явно недостаточно для принятия правильных решений

с учетом ближней и дальней перспективы. Необходимо рациональное, учитывающее

специфику производства предприятий, экономически реализуемое решение.

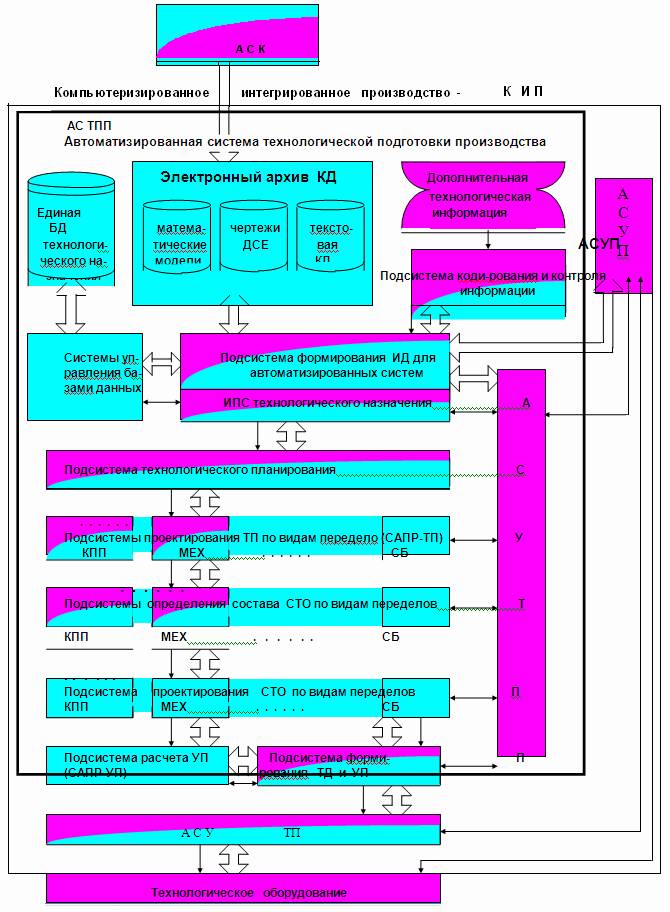

Рассматривая

предприятие как единое целое и учитывая многолетний опыт по эксплуатации в

производственных условиях АСУТП, в настоящее время необходимо сконцентрировать

усилия на автоматизации технологических процессов (конструкторского

сопровождения, технологической подготовки производства и управления

технологическими процессами по 14 видам переделов), как наиболее наукоемком и

взаимно увязанном комплексе «технических бизнес процессов», реализуемых АСТПП

(рис. 1).

При решении задачи

реинжиниринга технических бизнес процессов на предприятии целесообразно

использовать единую интегрированную среду для технологической подготовки

производства-Teamcenter Manufacturing

фирмы EDS, которая позволяет увязать и оптимизировать эти

процессы. Реинжиниринг остальных процессов, условно называемых «общими бизнес

процессами», на предприятиях в

значительной степени завершен, путем создания и внедрения АСУП. Однако для

повышения эффективности работы данной системы и интеграции ее с другими, вновь

создаваемыми и приобретаемыми системами, целесообразно продолжить уже начатый

переход на современные вычислительные платформы. При этом было бы целесообразно

в дополнение к действующей АСУП использовать одну из таких известных систем

как: R3 (фирмы SAP), Baan,

Oracle, MANMAN/X

(фирмы Computer Associates), SCALA

(фирмы SCALA), CIMPLAN (фирмы Cimtel).

Выбор

одной из этих систем должен быть произведен до начала очередного цикла

проектных работ по созданию КСП АКТ, поскольку первым этапом в технологии

реинжиниринга является обследование предприятия и создание его компьютерной

модели, что во многом зависит от особенностей выбранной системы и определяет

технику проведения обследования. Эта зависимость в значительной степени может

быть ослаблена при применении для разработки новой версии корпоративной

информационной системы управления (АСУП) интегрированной CASE - технологии фирмы CADRE.

Для выполнения поставленных задач создания компьютеризированного

сертифицированного производства предлагается следующая конфигурация

информационного комплекса предприятия. Ядром комплекса служит

высокопроизводительный информационно-вычислительный центр, построенный на базе

мощного файл-сервера фирмы SUN Microsystems или рабочих станций с аналогичными

техническими характеристиками.

Основными функциями центра являются:

·

объединение

различных по назначению компонент информационного комплекса и осуществление информационного обмена между

ними;

·

хранения обобщенной информации,

·

управления информационными модулями;

·

предоставления

вычислительных ресурсов.

Основными компонентами информационного комплекса

являются:

Δ

Автоматизированные рабочие места руководителей

(руководитель предприятия, его заместители, руководители цехов и отделов);

Рис.1. Структурная схема АС ТПП

Δ Локальные вычислительные сети подразделений различного профиля, (подразделений управления финансовыми и

кадровыми ресурсами, производственной инфраструктурой и оборудованием,

локальная сеть для обслуживания научно-технической библиотеки и т.п.);

Δ Отдельные автоматизированные места и любые другие конфигурации

оборудования, которые возможно было бы подключить к ядру комплекса.

Каждая компонента информационного комплекса

является самостоятельной единицей

и может работать независимо от ядра комплекса.

Некоторые компоненты комплекса могут быть соединены непосредственно между собой

для обмена внутренней или конфиденциальной информацией, чтобы не перегружать

информационные каналы ядра.

Особенность создаваемого

комплекса состоит в передаче и обработке большого объема информации между информационными модулями

комплекса. Для эффективного взаимодействия модулей требуется высокая

скорость работы коммуникационного оборудования

(сети, маршрутизаторы, модемы и т.п.).

Пропускная способность для сетевого оборудования должна быть не ниже 100 Мбит/с.

Информационно-вычислительный центр комплекса непосредственно связан с

провайдером Internet по оптоволоконному кабелю. Доступ к Internet компонент комплекса

осуществляется двумя путями, либо через ядро комплекса, либо по каналам

модемной связи. Для предоставления собственной информации в сеть Internet

компоненты пользуются услугами информационно-вычислительного центра, на

котором организуются необходимые

для этого серверы(WWW, Sendmail,

NNTP и т.п.).

Связь между

информационными комплексами, как одного, так и нескольких предприятий

(филиалов), может осуществляется различными методами. Во-первых, это связь

посредством глобальной сети Internet. Этот способ сравнительно дешев, особенно

это ощутимо, если связываемые центры расположены в разных городах или странах.

Связь с Internet технически может быть осуществлена также различными способами:

по оптоволоконному кабелю, по спутниковой связи, по выделенному телефонному

каналу. Во-вторых, связь

может быть установлена

по факс- модемнойсвязи по обычным и выделенным телефонным каналам.

Как показала проведенная

экспресс-оценка результатов многолетних работ в области автоматизации

технологической подготовки производства (ТПП) РКЗ эффективность большинства

созданных и функционирующих на предприятии автоматизированных систем во многом

определяется сроками, стоимостью и качеством подготовки исходных данных (ИД),

до 70% которых составляет информация о геометрических формах, пространственном

положении и размерных связях поверхностей ДСЕ, в том числе и выходящих на

аэродинамические обводы изделий. С целью резкого снижения затрат и сроков

подготовки ИД и ТПП в целом на Западе с 80-х годов перешли на новую форму

организации труда - компьютеризированное сертифицированное интегрированное

производство (КИП), реализующее принципы «сквозного

проектирования-изготовления» изделий путем широкого применения CAD/CAM систем в сочетании с единой базой

данных - «архивом электронных документов», обеспечивающих эффективную работу

пользователей на всех фазах производственных процессов.

Архив электронных

документов, по мнению многих ведущих специалистов, является тем звеном,

которое призвано обеспечить надежное и качественное функционирование системы

электронного документооборота предприятия, интегрирующего существующие,

создаваемые и вновь приобретаемые автоматизированные системы в единое целое и,

прежде всего, в автоматизированную систему технологической подготовки

производства (АСТПП).

Создание архива

электронных документов является в настоящее время одной из первоочередных

обязательных задач автоматизации ТПП, особенно принимая во внимание

наращиваемые мощности ОКБ по

проектированию изделий с использованием системы Unigraphics (I-DEAS) и поступлением на РКЗ первых

образцов математических моделей ДСЕ новых изделий на магнитных носителях в сочетании

с чертежами, выполненными электронным способом. Конечно, можно выждать

определенный период времени до тех пор, пока весь объем поступаемой вновь

конструкторской документации будет выполняться на ЭВМ, и с какого-то

определенного изделия начать осуществление

перехода на новую технологию переработки информации. Но и в этом случае

предстоит преодолеть большие трудности, связанные с нахождением в производстве

ранее спроектированных изделий. То есть существенный период времени в этом

случае предстоит реализовать переработку информации по двум схемам: в виде

электронных документов на новые изделия и в виде бумажных носителей на

спроектированные ранее.

Такая

двойственность может привести, как показывает практика (станки с ЧПУ, АСУП), к

дискредитации самой идеи сквозного проектирования-изготовления изделий и

существенно удлинит сроки создания компьютеризированного интегрированного

производства. Выход из этого положения может быть осуществлен путем создания

комплекса аппаратно-программных средств и систем цифровых

копировально-множительных машин, эксплуатирующихся в составе локальных

вычислительных производственных сетей РКЗ.

Разработанные

на Западе и предлагаемые на Российский рынок средства

(копировально-множительные цифровые системы 9800, TDS - 400, 3165 фирмы OCE - Голландия, цифровые фотоаппараты,

системы цифрового технического телевидения) позволяют получить необходимое

количество копий КД, подготовленных в виде электронных документов (чертежей,

математических моделей, спецификаций, ТУ

и т.п.) и в то же время, параллельно со

снятием копий с бумажного носителя, получить электронное представление, ранее

спроектированной КД. Помимо этого,

применение этих машин в качестве сетевых сканеров и принтеров (плоттеров формата

до А0) высвободит значительное число матричных и лазерных принтеров и сканеров,

а также планшетных и рулонных плоттеров (свыше 50 шт.), существенно повысит

качество выходной документации и в 1.5-2 раза снизит расход бумаги при переходе

на двусторонние копии с формата А3 на А4 и с формата А4 на А5 (3165).

Структурная схема

предлагаемого архива электронных документов (КД и ТД) представлена на рис. 2.

Для

подсистемы приемки и входного контроля математических моделей ДСЕ предполагается использовать CAD/CAM системы Unigraphics (I-DEAS),ADEM и др..

Для подсистемы

приемки и входного контроля текстовой КД

предполагается использовать редактор текстов операционной системы Windows.

Для

подсистемы приемки и входного контроля чертежей ДСЕ предполагается использовать

систему AUTOCAD,

SolidEdge и др.

Для подсистемы перевода

заимствованной КД в электронный вид

предполагается использовать программы векторизации, обработки сканированных

изображений, растрового редактирования (гибридная растрово - векторная

технология) - Spotlight Pro фирмы

Cousistent Software.

Для подсистемы

формирования справочно-информационных данных о KD предполагается применение

СУБД ORACLE. Та же СУБД будет использоваться в подсистеме хранения эталонов,

контрольных копий и рабочих копий КД.

Для подсистемы поиска

электронной КД предполагается использовать систему управления инженерным

документооборотом предприятия DOCS Open фирмы PC DOCS Inc.(США).

Для подсистемы

формирования и вывода по запросам на магнитные носители и бумагу КД и учета

рабочих копий КД наряду с системами собственной разработки предполагается

использование системы Rx EDM фирмы Rasterex (Jnternational) a.s. (Норвегия).

Для функционирования

архива электронных документов необходим следующий комплекс технических средств:

1) Сервер HP-9000

- 1 шт.

2) PC

Itanium 2

- 7 шт.

3) Цифровые

копировально-множительные машины (системы): Осе

9800 - 2 шт.;

Oce TDS - 400

- 4 шт.; Oce

3165 - 6 шт.

4)

JukiBox – 2 шт.

На первом этапе

необходимо договориться с предприятиями-разработчиками КД, о том, что вся текстовая КД готовится

либо на ЭВМ либо, в исключительных случаях, машинописным способом. При

реализации данного предложения необходимо оснастить ОТД персональными

компьютерами типа «Pentium-4» для входного контроля текстовой КД, а также лазерными сканерами либо машиной

3165 фирмы Осе (Голландия) для

превращения машинописных документов в электронную форму с помощью системы CuneiForm.

Рис . 2. Структурная схема архива

электронных документов

Далее ОТД готовит

необходимое число копий текстовой КД на магнитных носителях. Порядок работы с

ними такой же, как и при существующем положении. При контроле качества КД

обращают внимание на наличие блокировки записи на магнитном носителе. Первой операцией

на ЭВМ с вновь поступившим носителем является проверка на отсутствие вируса.

При наличии текстовой КД на магнитном носителе отпадают работы по ее вводу в

ЭВМ (ИВЦ) с удаленного терминала. К центральному процессору ИВЦ в качестве

удаленных терминалов подключаются персональные компьютеры и осуществляется

обмен данными между ОТД и ИВЦ,

что выводит работу АСУП на новый качественный уровень, но

требует определенной доработки существующего программного обеспечения.

Обращение на РКЗ

текстовой КД на магнитных носителях существенно ускорит сроки и снизит

трудоемкость работ, выполняемых отделами внешней кооперации и

материально-технического снабжения, существенно сократит сроки проведения

работ (при наличии средств вычислительной техники) в ОГК и в технологическом отделе

расцеховок и материальных нормативов, так как последний работает в основном с

текстовыми документами и создает на их основе свои технологические текстовые

документы. Соответственно существующие

книги учета превращаются в электронные справочники.

Существенно изменяется и

форма работы и сроки ее выполнения подразделениями ОТД. В случае приобретения

цифровых копировально-множительных машин, включенных в локальную сеть, работник

БКД или БТД может сформировать заказ работы на необходимую машину, указав число

копий, односторонние копии или двухсторонние, перевод формата А3 в А4 или А4 в А5, необходимость брошюровки и т.п. и переслать его на исполнение по электронной

почте.

Однако, работа с

электронной формой документации требует строгой регламентации всех этапов

переработки информации, создания полной и достаточной системы этикеток и

контрольных бирок, которая будет совершенствоваться по мере приобретения

профессиональных навыков работы на ПК сотрудниками ОТД.

Переход на обращение текстовой

КД в электронной форме на РКЗ повлечет за собой и переход к централизованному

учету технологической документации и подготовке ее в форме электронных

документов, что является одним из обязательных условий выполнения работ по

сертификации производства.

Вторым этапом будет

организация работ с математическими моделями ДСЕ. Принципиальные положения не

должны существенно отличаться от опробованной на практике при реализации

первого этапа технологии переработки информации в виде электронных документов.

Третьим этапом будет

работа с чертежами ДСЕ на магнитных носителях. Применение машин 9800 и TDS - 400 фирмы ОСЕ позволит быстро перевести необходимый для

реализации текущих заданий в производстве комплект КД, подготовленный на

бумаге, в электронный вид. Использование машин ОСЕ в сочетании с растровым

редактором может резко ускорить работы по проектированию КД на технологическую

оснастку на базе наработанных альбомов типовых представителей оснастки, их

элементов, технологических процессов изготовления типовых средств оснащения,

типовых норм времени и т.п.

Здесь мы подошли

вплотную к следующему четвертому этапу работ - созданию архивов

условно-постоянной нормативно-технической информации (стандартов предприятия,

отраслевых стандартов, производственных инструкций, положений и прочих

нормативно-технических документов) и программной документации.

Создание

архива электронной конструкторско-технологической документации послужит основой

и катализатором при проведении работ по созданию соответствующих архивов

электронной планово-экономической и административной документации с выходом на

создание общей системы электронного документооборота на РКЗ.

В части

программирования обработки на станках с ЧПУ на РКЗ успешно применяется система

"Гемма - ЗД" (ЦАГИ - Россия).

Для проектирования режущего и измерительного инструмента

на РКЗ применяется САПР-К «инструмент» на базе AutoCAD фирмы Autodesk.

Для проектирования технологических процессов

механической обработки на универсальном металлорежущем оборудовании применяется

САПР-ТП мех (РКЗ).

Для проектирования технологических процессов

кузнечно-прессового производства применяется САПР-ТП КПП (РКЗ).

Для проектирования технологических процессов

инструментального производства своими силами создаётся автоматизированная

система (ASTOR).

Для программирования фрезерной обработки формообразующих

элементов технологической оснастки применяется система ADEM.

Совершенствование АСТПП,

позволит в 6-8 раз сократить затраты и сроки проведения ТПП, повысить качество

средств технологического оснащения, технологических процессов, формировать

достоверную информацию для большинства других подсистем КСП АКТ. Поэтому

создание АСТПП должно происходить опережающими темпами.

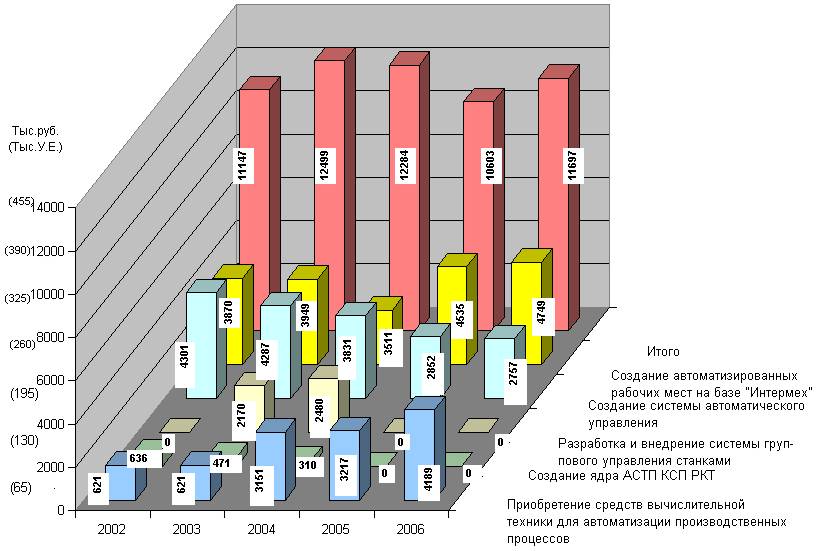

Всего предлагается выполнение

7-ми работ (рис. 3.), включая приобретение: 277 ПЭВМ.

В том числе:

1.

Создание

ядра и отдельных компонентов АСТПП.

2.

Создание 135 АРМ проектирования средств

технологического оснащения (1-я очередь АСТПП).

3.

Создание

АРМ проектирования рабочих ТП в цехах.

4.

Разработка

и внедрение системы группового управления.

5.

Разработка

и внедрение системы автоматического управления гальвано-линиями в корпусе гальвано - химических покрытий 1-ой

очереди.

6.

Создание архива электронных документов.

7.

Создание АСТПП механообработки

инструментального производства.

Рис. 3 Затраты на создание АСТПП 1 –ой очереди

Реализация 1-ой очереди

АСТП КСП РКТ в составе 135 АРМ на базе РС типа Pentium IV и программного обеспечения обеспечит:

▲

снижение сроков

выполнения ТПП при

запуске новых изделий РКТ в 2

раза;

▲

снижение

себестоимости выполнения ТПП при освоении новых изделий на 25%;

▲

создание предпосылок

для перехода на бесплазовый метод изготовления РКТ;

▲

получение годового

экономического эффекта в сумме 1620 тыс. у.е.

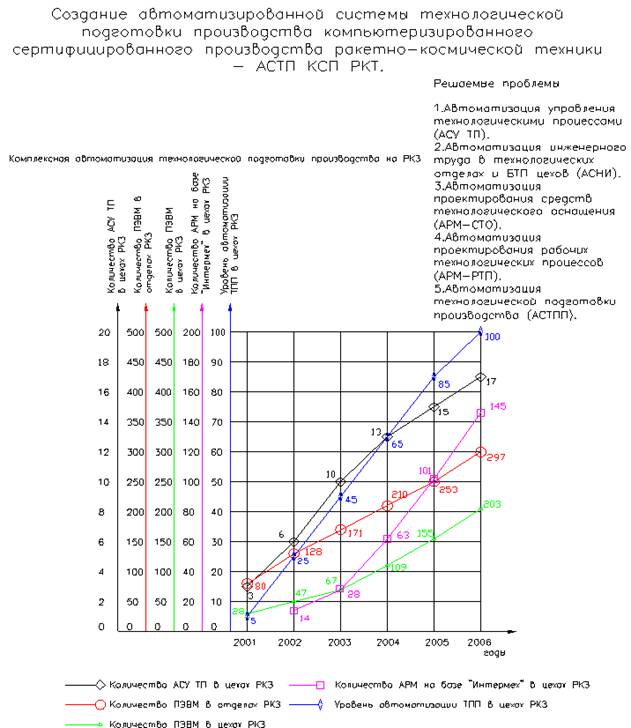

Основные планируемые

показатели комплексной автоматизации технологической подготовки производства на

РКЗ представлены на рис.4.

Работы по завершению и

модернизации компонентов АСТПП (НИР (ОКР)) и работы по освоению их производства

ведутся параллельно в соответствии с потоком поступающих от предприятий Москвы

заявок на их приобретение. Так как предлагаемые компоненты реально

функционируют в производственных условиях РКЗ, то в 2005 г. возможно

удовлетворить первоначальную потребность предприятий г. Москвы при наличии

соответствующего финансирования. На устойчивый выпуск компонентов АСТПП

предполагается выйти к концу 2007 г.

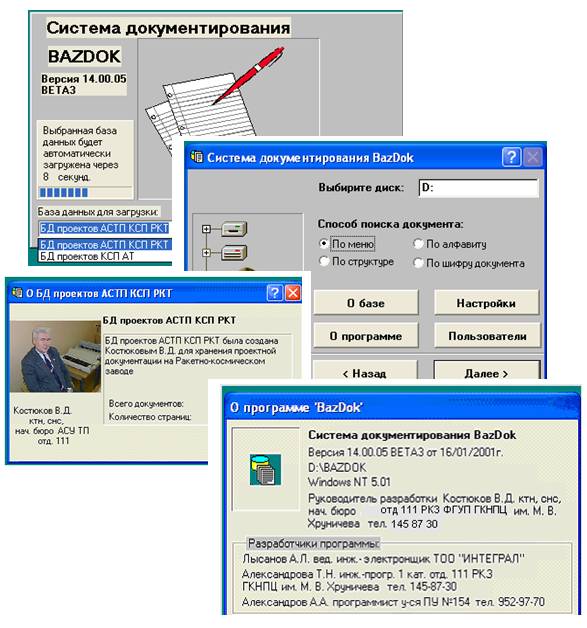

BazDok

Сбор, систематизация,

хранение, оперативный поиск и выдача по запросам научно – технической

информации, содержащейся в проектной документации, извлечение из неё

оптимальных, прошедших жёсткие испытания на практике конструктивно –

технологических решений является одной из актуальных задач современного

отечественного и мирового машиностроения. Одним из возможных путей решения этой

задачи является создание широкой сети узко специализированных баз проектной

документации (BAZDOK),

высокая эффективность которых подтверждается двенадцатилетним опытом их

эксплуатации при реализации большинства из отмеченных выше проектов. В BazDok реализованы способы поиска документов:

по меню, по алфавиту, по структуре, по шифру документа. Основные сведения о

базе данных (БД) проектов АСТП КСП РКТ и о программе BazDok представлены на рис.5.

Документы (текстовые и

графические) хранятся в виде архивных файлов.

Распаковка документа

происходит автоматически при

его вызове. С помощью этого достигается информационная

безопасность при несанкционированном доступе, а также существенная

экономия вычислительных ресурсов. Данный

компонент подготовлен к тиражированию и может быть поставлен в кратчайшие

сроки.

Рис.4.

Основные планируемые показатели комплексной автоматизации технологической

подготовки производства на РКЗ

Рис.5. Примеры: активизации баз данных

проектов: «Создание компьютеризированного сертифицированного производства

авиационной техники – КСП АТ» и «Создание автоматизированной системы

технологической подготовки компьютеризированного сертифицированного

производства ракетно – космической техники – АСТП КСП РКТ»; поиска документов в

BazDok по меню.

Основные сведения о базе данных и о программе BazDok

ASTOR

В инструментальном цехе на протяжении

последних трёх лет находится в опытной эксплуатации система ASTOR.

Она предоставляет возможность проектирования технологии как для типовых, так и

для оригинальных деталей, требующих индивидуального проектирования. Это

обеспечивается реализацией двух основных режимов эксплуатации:

на основе групповой

технологии и диалогового проектирования.

Реализация режима

проектирования на основе групповой технологии предполагает унификацию

технологических проектных решений, что позволяет значительно сократить

номенклатуру дорогостоящей оснастки, инструмента, осуществить специализацию

рабочих мест и, соответственно,

удешевить производство.

В связи с тем, что некоторые детали могут не вписываться в

предварительно разработанные классификационные группы и возникает необходимость

индивидуального проектирования технологии, предусмотрен режим диалогового

проектирования, при котором проектировать технологический процесс можно для

любой детали.

Различные режимы

проектирования позволят технологу, в зависимости от степени наполнения

библиотек групповых технологических процессов и архива ранее спроектированных,

оригинальности новых деталей самому выбирать оптимальный для него режим.

По экспертным оценкам общая потребность в системе автоматизированного

проектирования технологических процессов инструментального производства на

машиностроительных предприятиях Москвы составляет не менее 500 рабочих мест.

Наукоёмкие

технологии изготовления штампов.

Как показывает

практика наибольший эффект CAD/CAM

системы приносят тогда, когда в полной мере реализуются методы «сквозного»

проектирования – изготовления ДСЕ и изделий с применением технологического

программно-управляемого оборудования с ЧПУ на основе использования системы

ассоциативно связанных математических моделей. В эту систему, как правило,

входят математические модели элементов конструкции, заготовки (штамповка,

литье), технологических процессов, средств технологического оснащения (СТО)

(нестандартное оборудование, оснастка, инструмент), технологических процессов

изготовления СТО, управляющих программ для ЧПУ, СТО второго рода,

технологических процессов изготовления СТО второго рода, технологической

системы и ее компонентов.

Система ADEM

имеет свой собственный моделлер для формирования геометрических моделей и набор

интерфейсов, позволяющих использовать геометрические модели, сформированные в

других автоматизированных системах конструирования (I-DEAS,

AutoCad, SolidEdge и др.).

При проектировании –

изготовлении штампов горячего формования с применением системы ADEM

были выполнены следующие виды работ:

1.

Сформированы

геометрические модели деталей.

2.

Спроектированы

заготовки (штамповки) деталей сформированы их геометрические модели.

3.

Спроектированы

ковочные и обрезной штампы (сформированы их геометрические модели). Выполнена

их деталировка и сформирован комплект конструкторской документации.

4.

Спроектированы

технологические процессы изготовления формообразующих элементов (вставок)

ковочных штампов, сформированы технические задания на изготовление специального

режущего инструмента (комплектов фрез) с выводом их эскизов.

5.

Рассчитаны

управляющие программы обработки вставок на обрабатывающем центре модели ИР-500.

6.

Проведено компьютерное моделирование процесса

обработки вставок, введены изменения в УП по результатам моделирования.

7.

Проведено натурное моделирование процесса

обработки (модель детали – алюминиевый сплав), внесены изменения в УП по

результатам натурного моделирования.

8.

Произведена обработка вставок на ИР-500 .

На рис.6 представлены фотографии нижних

вставок ковочных штампов и изготовленных

на этих штампах заготовок.

Реализация новых

информационных технологий при изготовлении ковочных штампов привела к снижению

их трудоемкости на 44.3%. Цикл изготовления штампов был сокращен в 2.5 раза.

Такие показатели были

достигнуты за счет автоматизации проектно-расчетных работ, обработки информации

в электронном виде, применения методов математического моделирования, в том

числе технологических процессов обработки деталей на оборудовании с ЧПУ. В

настоящее время подготовлено и может быть поставлено организационно - методическое

обеспечение, реализующее наукоемкие технологии изготовления

штампов.

КИПС КПП

В

технологической цепочке изготовления изделий на предприятии кузнечно-прессовое

производство - КПП занимает ведущее место в обеспечении заготовками всех

механических, механо-сборочных цехов и цехов инструментального производства

завода. От его ритмичной работы зависит, в конечном итоге, своевременный выпуск

готовой продукции предприятия. Именно поэтому, особую

актуальность приобретает разработка и внедрение компьютеризированного

интегрированного производства (КИПС) этого цеха.

Компьютеризированное

интегрированное производство включает в себя подсистему автоматизированного

проектирования техпроцессов резки, ковки и штамповки (САПР-Т) и подсистему

организационно-экономического управления производством (СОЭУП ).

САПР

Технолога предназначен для проектирования технологических процессов резки,

ковки и штамповки, характерных для кузнечно-прессового производства цеха и

состоит из программы ввода и коррекции исходных данных, расположенной на

рабочей станции технолога, и программы проектирования технологического

процесса, размещенной на сервере САПР.

После получения комплекта конструкторской документации, технолог на

своем персональном компьютере, который является рабочей станцией, вводит данные

с чертежа. На основе этих данных формируется задание на проектирование

технологического процесса, затем это задание передается по локальной сети на

сервер, где и производится само проектирование. Результаты проектирования

записываются в технологическую базу данных, а технолог получает комплект

технологической документации, в который входят

следующие формы: эскиз, индивидуальный технологический процесс, эталонная

карта технологического процесса, технологический паспорт на деталь, ведомость

подетальных норм расхода материала, используемая для заявки материала техником.

В дальнейшем при запуске детали в производство система АСУ цеха, используя

технологическую базу, выдает технологический паспорт на деталь и рабочий наряд.

Нормировщики БТЗ со своей рабочей станции имеют возможность просматривать и

корректировать технологическую базу данных в части нормировочных реквизитов,

регулируя тем самым информацию, выдаваемую в рабочем наряде.

За

рабочий день каждый технолог может спроектировать 30 - 40 технологических

процессов, а нарядчик службы ПДБ - распечатать 80 - 100 технологических

паспортов и нарядов. Причем для

распечатки этой документации нарядчику необходимо ввести лишь список деталей,

на которые требуется вывести наряд и технологический паспорт. Существующее программное обеспечение

позволяет технологу и плановику ПДБ получать на экране оперативную информацию

по запускаемым деталям из нормативного списка.

Основу

СОУЭП составляет реляционная база данных, содержащая информацию о номенклатуре деталей и

материалов, оборудовании и составе работающих, закрепленных за

производственными участками, технологическом процессе с пооперационными нормами

расхода материалов и трудоемкости, оснастке, инструменте и т.д.

Система

имеет интерфейс обмена информацией с ИВЦ. Ежемесячно, начиная с 20-го числа, по

каналам связи из АСУ предприятия передается в базу данных цеха подетальный

месячный план и номенклатурный цеховый список.

Рис.6. Фотографии изготовленных

штамповок и обработанных вставок ковочных штампов

Программное

обеспечение КИПС цеха формирует развернутый подетальный план цеха с учетом

информации о незавершенном производстве и разовых заказах. В отличии от других цехов завода, в кузнечно-прессовом цехе нет

необходимости вручную обрабатывать машинограмму картотеки по деталям - все

изменения автоматически просчитывает цеховая ПЭВМ, выдавая ведомости по вновь

введенным, аннулированным и измененным позициям с одновременным пересчетом

подетального месячного плана. Эту же информацию может запросить любой

пользователь в цехе со своей ПЭВМ.

На

основании спроектированного технологического процесса и развернутого подетального

плана формируется пооперационный месячный план с разбивкой по участкам и

мастерам.

Ежедневно

контрольные мастера цеха отмечают выполнение операции на ПЭВМ, расположенных на

участках цеха. В результате формируются сведения о готовых деталях, браке.

Таким образом, в любой момент времени плановики и руководство цеха получают

оперативную достоверную информацию о выполнении пооперационного плана. Это дает

возможность руководству цеха контролировать ход производства и своевременно

расшивать "узкие" места.

Внедрение

автоматизированного пооперационного учета создает предпосылки перехода цеха на

безнарядную систему оплаты труда. Кроме того, 1-я очередь системы включает в

себя комплекс задач по расчету потребности в материалах на изделие и на

месячный план, и по расчету трудоемкости в различных разрезах на изделие. Это

освобождает плановиков от ручного расчета материалов и на изделие, и на план

цеха, а работников БТЗ цеха от представления ежемесячных и ежеквартальных

отчетов в ОТЗ завода. Трудоемкость этих работ вручную составляет не менее 2-х

недель в месяц.

Функции

системы реализованы на базе персональных

компьютеров типа IBM, соединенных между

собой с помощью локальной

вычислительной сети (ЛВС).

В

настоящее время комплекс технических средств АСУ кузнечно-прессового цеха

состоит из 12 персональных ЭВМ, связанных между собой локальной вычислительной

сетью (ЛВС) IOLA.

В

результате функционирования 1-ой очереди автоматизированной системы существенно

снизилась трудоемкость проектирования технологических процессов, формирования

пооперационных месячных планов цеха, расчета потребности в материалах, расчета

трудоемкости на изделие и т.д., возросло качество и достоверность вышеуказанной

информации, что позволило цеху освободить инженеров-технологов и плановиков от

ручной рутинной работы, переведя их труд на более высокий интеллектуальный

уровень.

Опытно-промышленная

эксплуатация КИПС КПП подтвердила ее высокие тактико-технические свойства.

Трудоемкость работ по технологической подготовке кузнечно-прессового

производства снизилась на 50-60% при повышении на 15-20% их качества, что

привело к условному высвобождению около 5 инженерно-технических работников.

Однако, основной эффект от внедрения КИПС достигается в сфере производства

путем экономии свыше 20% материально-технических и энергетических ресурсов за

счет оптимальной организации процесса с учетом реальных условий производства.

Это стало возможным за счет оперативного доведения до руководства цеха

объективной и достоверной информации о выполнении пооперационного плана на

каждом отдельном рабочем месте, участке и цехе в целом.

Реализованные

в КИПС КП проектные решения являются типовыми и могут тиражироваться при

создании подобных КИПС в цехах основного производства.

СГУ

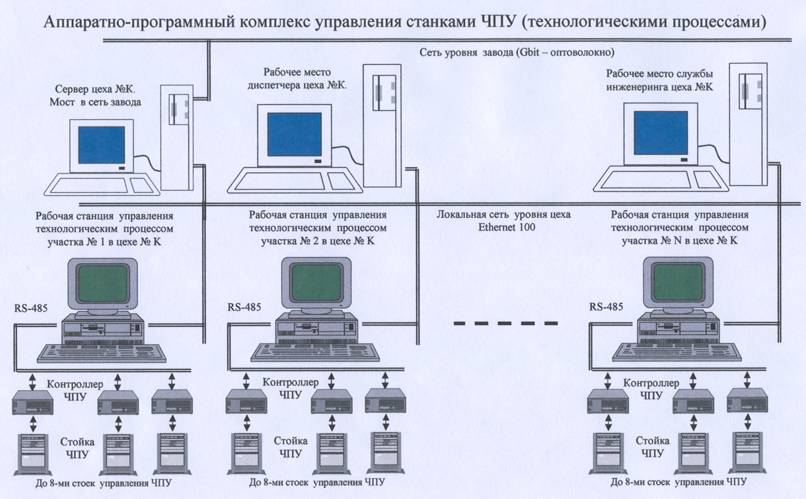

Аппаратно-программный комплекс (АПК)

управления станками ЧПУ предназначен для автоматического управления и контроля

полным циклом технологических процессов обработки деталей на станках ЧПУ, включая

задачу учета и паспортизации произведенной продукции, а также

визуализацию всех технологических процессов в реальном масштабе

времени.

Модернизация АПК предполагает замену

существующего, физически и морально устаревшего, оборудования управления

станками ЧПУ на базе компьютеров СМ-архитектуры с фотосчитывателями перфолент на

новейшее оборудование:

•

международный стандарта ISO 9001 для промышленного оборудования;

•

Intel-архитектура

всех применяемых процессоров в конструктивном исполнении

промышленной Евромеханики;

•

оснащение

программными продуктами, воплощающими в

себе новейшие

технологии в области:

>

прикладных систем реального времени;

>

сетевых средств коммуникации;

>

средств подготовки, коррекции и хранения баз

данных;

>

IntraNet WEB

технологий, дающих возможность разработчикам программ ЧПУ, а

также службам управления цеха или завода со своих рабочих мест осуществлять оперативный контроль за ходом отработки и

функционирования

процессов изготовления деталей.

Модернизированный АПК позволяет:

•

более точно настраивать режимы работы станков

ЧПУ;

•

контролировать технологический процесс по

широкому спектру параметров как визуально, так и в автоматическом режиме с

сохранением всех данных на центральном сервера;

•

оперативно

реагировать на изменения

в технологии за

счет быстрой перенастройки

режимов работы станков;

•

оперативная адаптация ко вновь поступающему

технологическому оборудованию за счет возможности перепрограммирования

процессоров рабочей станции и периферийных контроллеров, что

позволит снизить брак и простои оборудования, качественно улучшив процесс учета

и контроля производимой продукции.

Построение модернизированного АПК по схеме с

открытой архитектурой предоставляет также возможность осуществлять

быструю перенастройку и адаптацию не только к новым технологиям обработки деталей

на существующих станках, но и обеспечить относительно быстрое сопряжение с

новыми станками или иными технологическими процессами, которые могут

поступать на замену существующим.

АПК представляет собой сетевое объединение

•

управляющих компьютеров на

базе промышленных рабочих

станций,

сопряженных с помощью программируемых промышленных контроллеров со

стойками управления станками ЧПУ;

•

промышленного

компьютера с функциями

сервера базы данных программ управления и результатов

работы парка станков ЧПУ, а также IntraNet WEB- сервера

базы данных для доступа из внешней сети;

•

компьютера рабочего места службы контроля и

управления технологическими процессами цеха (начальник цеха, служба

подготовки производства, контроля готовой продукции и т.п.)

•

компьютера

службы цехового инжиниринга, выполняющего роль

сетевого администратора и технического обслуживания

всего программно-аппаратного комплекса.

Укрупненная

структурная схема АПК представлена на рисунке 7.

Рис.7. Укрупненная

структурная схема АПК

Модули автоматизации

ПРТС – работ

Применение опыта,

накопленного при реализации проектов освоения космического пространства, для

решения производственных задач в настоящее

время поможет многим

машиностроительным предприятиям резко повысить эффективность их работы и

будет способствовать выживанию в конкурентной борьбе на международных

рынках. Одним из ярких примеров этого

является создание средств механизации и автоматизации погрузочно - разгрузочных

и транспортно – складских работ в кузнечнопрессовом производстве

при реализации проекта

«ПРОТОН». На фото

8 представлен общий

вид двух автоматизированных

складов тяжелых заготовок весом до 2т. элеваторного типа, каждый общей грузоподъёмностью 32 т., состоящий из 16

ячеек. Эти склады,

собственного изготовления, успешно эксплуатируются более 10 лет в

кузнечнопрессовом цехе РКЗ ФГУП ГКНПЦ им. М. В. Хруничева.

Несущая система

состоит из ферм на опорах с прикреплённым цепным транспортным механизмом. Общая

конструкция модульной системы позволяет изменять количество грузовых ячеек в

зависимости от запросов потребителей. В нижней части фермы (фото 9) находится

электропривод системы с двух ступенчатой цепной редукторной передачей и нижней

парой звездочек для тяговых цепей. Нижние приводные звездочки соединены между

собой валом. Натяжные ролики (звездочки) установлены на нижней ветви

конвейерной цепи (фото 10).

Грузовые ячейки имеют

конструкцию, предотвращающую

раскачивание в момент передвижения или торможения грузовых площадок (фото 11).

В целях удешевления стоимости

металлоконструкция автоматизированного склада выполнена сварной. Опоры

несущей системы имеют фланцы для закрепления на фундаментных болтах.

Проверенные с годами во время эксплуатации

данных элеваторных систем,

определённые технические решения, позволяют при дальнейшем

совершенствовании отдельных узлов и механизмов, а также используя, имеющиеся запатентованные

отечественные современные оптоэлектронные информационные и компьютерные

технологии и «НОУ-ХАУ», по их использованию, создавать совершенно новый класс

полностью автоматизированных и интеллектуальных грузовых технологических систем

для различного применения.

Используя выше

описанную, концепцию элеваторного складирования тяжёлых и крупно габаритных

грузов, с внесением определённых, новых технических решений, как при создании

самого цепного транспортного механизма, так и системы управления силовыми

агрегатами, а также, благодаря использованию новых опто-электронных

информационных технологий (обладающих Патентом РФ), современных систем связи и

создания совершенных компьютерных баз

данных, а также за счёт привлечения средств частных инвесторов, использования

творческой инициативы научных

коллективов предприятия «МП ФОТОН» г.

Москвы, и существенной помощи со стороны ГУП УЭЗ г. Москвы, показана реальная возможность создания Универсальных

модулей автоматизированных систем паркинга автомобилей – УМАС ПА. Данный

проект выиграл конкурс в Юго-западном округе г. Москвы, как наилучшее решение

для организации муниципальных парковок. УМАС

ПА предназначены, прежде всего, для удовлетворения проблем москвичей

в возможностях внутриквартальных парковках и защите там своих средств

транспорта и освобождения при этом проезжей части улиц и

проспектов. Особенностью данных видов

модулей, является прежде всего в том, что они работают полностью в

«безлюдном» режиме управления при постановке на парковку и при снятии с неё пользователями

автотранспорта, с одновременной максимальной защитой хранимого автотранспорта

от не санкционированного его использования. Эти парковочные системы также

наиболее эффективны для организации парковок автомобилей в местах временного

скопления большого количества автотранспорта,

при организации различных временных или зрелищных мероприятий, так как

их установка и демонтаж происходит в достаточно сжатые сроки, а их эксплуатация

допускается на любом грунте, без гарантированного повреждения прохождения под

ними различных коммуникаций (рис.12).

Фото 8.

Общий вид автоматизированного склада элеваторного типа для тяжелых заготовок,

состоящего из 16 ячеек общей

грузоподъёмностью 32 т.

Фото 9.

Общий вид фермы несущей системы с прикреплённым цепным транспортным механизмом

Фото 10. Общий вид цепного

транспортного механизма

Фото

11. Фрагмент цепного транспортного механизма с узлом крепления грузовых ячеек

Рис.

12. Один из проработанных вариантов

архитектурного оформления семиместного модуля парковки