Пакет программ для

определения напряженного состояния круговых

зубьев конических колес

В.И. Медведев,

д.т.н.,

г. Москва

Причиной

выхода зубчатой передачи из строя в результате выкрашивания зубьев являются сжимающие

напряжения в области контакта (контактные напряжения) и связанные с ними касательные

напряжения под площадкой контакта. Причиной поломки зубьев являются напряжения

в районе галтели (изгибные напряжения). Практикуются приближенные методы

расчета изгибных напряжений [5], основанные на расчетной схеме, представляющей

собой консольную балку переменного сечения. При этом не учитывается ни

неравномерность распределения контактной нагрузки на зуб по его длине, ни

концентрация напряжений в районе галтели. Методики [6], основанные на

непосредственном решении контактной задачи, например, методом конечных

элементов достаточно трудоемки.

Предлагается

пакет программ, в котором решение контактной задачи для определения нагрузки,

действующей на зуб, и расчет напряженного состояния, производятся раздельно.

Алгоритм основан на рассмотрении контактирующих зубьев как трехмерных упругих

тел, на учете реальной формы боковой поверхности зубьев, на зависимости

контактных усилий от фазы зацепления в условиях однопарного и двухпарного

контакта.

Для

определения нагрузок на зубьях используется решение Герца задачи о контакте

двух упругих тел, ограниченных поверхностями второго порядка. При определении

напряжений на основании принципа Сен-Венана предполагается, что нагрузки, действующие

на боковую поверхность некоторого зуба, слабо влияют на напряженное состояние

других зубьев и напряженное состояние данного зуба вдали от места приложения

нагрузки. Исследование напряженно-деформированного состояния ступицы и валов не

производится.

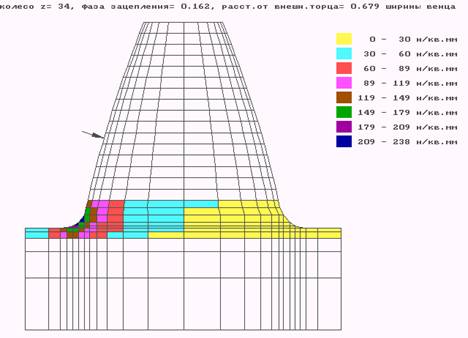

Указанные

предположения приводят к расчетной схеме зуба, изображенной на рис.1.

Перемещения поверхностей ABFE и CDHG расчетного фрагмента колеса равны нулю,

все остальные поверхности свободны от связей.

Задача

определения напряженного состояния разбита на две подзадачи:

1)

построение матрицы влияния нагрузки на напряженное состояние зуба;

2)

определение напряженного состояния в районе галтели.

Столбец

матрицы влияния содержит компоненты тензора напряжений, вызванных действием

единичной нагрузки, равномерно распределенной по площадке на рабочей

поверхности зуба. Компоненты определены в узлах, расположенных у оснований

зубьев (закрашенная область на рис.2).

Рис.1. Расчетная

схема зуба

Рис.2. Растягивающие напряжения в районе

галтели

Такое разбиение представляется

целесообразным, поскольку оно позволяет избежать многократного решения задачи

теории упругости для каждой из множества рассматриваемых фаз зацепления. Кроме

того, матрица влияния в отличие от контактных нагрузок слабо зависит от формы

боковых поверхностей зубьев, определяемых наладками зубообрабатывающего станка.

Поэтому, если результаты проверочного расчета потребуют изменения наладок

зубообрабатывающего станка, то, при условии сохранения геометрических

параметров зубчатой пары, матрица влияния, полученная при предыдущем

проверочном расчете, может быть использована и при последующих проверочных

расчетах.

Построение

матриц влияния нагрузки на напряженное состояние шестерни и колеса производится

методом конечных элементов [1] и разделено на 6 этапов.

1.

Определение формы боковых поверхностей зубьев шестерни и колеса, включая

галтели, по заданным геометрическим параметрам зубчатой пары и наладкам зубообрабатывающего

станка [2].

2.

Автоматическое разбиение расчетного фрагмента колеса на конечные элементы,

сгущающееся в местах концентрации напряжений. Используются изопараметрические

шестигранные конечные элементы с восемью узлами с трилинейной функцией формы

[1], а также элементы в виде призмы.

3.

Вычисление матриц жесткости элементов.

4.

Формирование системы разрешающих линейных алгебраических уравнений метода

перемещений с разреженной матрицей и множеством правых частей, каждая из

которых соответствует единичной нагрузке, равномерно распределенной по грани

конечного элемента, совпадающей с участком рабочей поверхности зуба.

5.

Решение системы разрешающих уравнений относительно перемещений узлов с учетом

разреженности и ленточной структуры матрицы коэффициентов с помощью метода Гаусса.

6.

Вычисление напряжений в конечных элементах по полученным на предыдущем этапе

перемещениям узлов конструкции.

Подзадача

определения контактных и изгибных напряжений по найденным ранее функциям

влияния включает в себя следующие этапы.

1.

Повторное определение боковых поверхностей зубьев по окончательно принятым

наладкам [2].

2.

Построение кривых Бакстера и траекторий движения точки касания по поверхностям

[3].

3. Нахождение главных нормальных приведенных

кривизн контактирующих боковых поверхностей зубьев в точках касания и

направлений больших полуосей эллипсов контакта для рассматриваемых фаз

зацепления.

4. Определение парциальных нагрузок на зубья

при двухпарном контакте, а также полуосей эллипса контакта и максимальных

давлений на зубья [4].

5.

Подсчет нагрузок на боковые грани конечных элементов.

6. Вычисление напряжений, нахождение

максимальных значений интенсивности напряжений и максимального главного

напряжения в различных фазах зацепления.

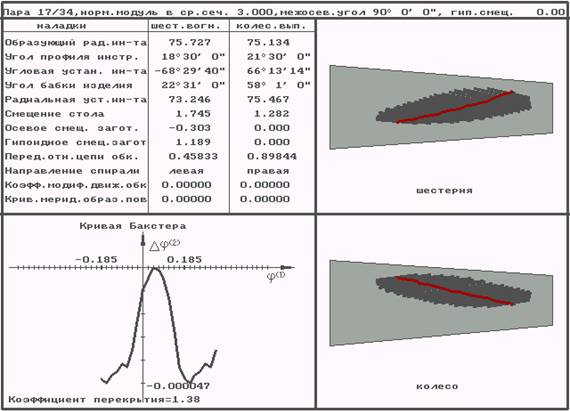

В

качестве примера расчета рассмотрим ортогональную зубчатую пару, конструктивные

параметры которой приведены в таблице, а наладки зубообрабатывающего станки при

обработке рабочих боковых поверхностей зубьев (вогнутой стороны шестерни и

выпуклой стороны колеса) – на рис.3. На том же рис.3, полученном с помощью

одной из программ визуализации результатов расчета, показаны пятна контакта на

поверхностях шестерни и колеса, а также траектории центров эллипсов мгновенного

контакта зубьев в процессе зацепления.

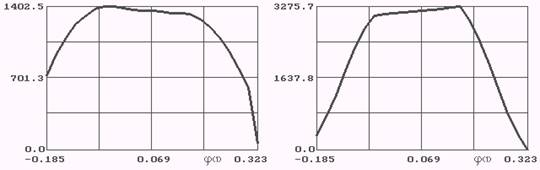

На

рис.4 слева даны зависимости максимальных давлений на зуб (Н/мм2), а

справа -

усилий (Н), передаваемых парой зубьев, от фазы ![]() зацепления (рад).

зацепления (рад).

Таблица

|

Параметр |

Шестерня |

Колесо |

|

Число зубьев |

17 |

34 |

|

Средний нормальный

модуль, мм |

3,0 |

3,0 |

|

Средний угол наклона

зуба |

25°0¢ |

25°0¢ |

|

Направление зуба |

левое |

правое |

|

Ширина зубчатого

венца, мм |

22 |

22 |

|

Угол конуса впадин |

22°31¢ |

58°1¢ |

|

Угол конуса вершин |

31°10¢ |

67°17¢ |

|

Коэффициент высоты

головки зуба |

1,0 |

1,0 |

|

Коэффициент радиального

зазора |

0,25 |

0,25 |

|

Коэффициент смещения |

0,31 |

-0,31 |

|

Коэффициент изменения

расчетной толщины зуба |

0,0 |

0,0 |

|

Модуль Юнга материала

зубьев, Н/мм2 |

2×105 |

2×105 |

|

Коэффициент Пуассона |

0,3 |

0,3 |

|

Момент на валу колеса,

Н×мм |

1,5×105 |

|

Рис.3. Значения наладочных параметров и результаты

анализа нагруженной зубчатой передачи

Объём

информации, формируемый программой расчета напряженного состояния зубьев,

достаточно велик. Он включает в себя компоненты тензора трехосного напряженного

состояния в конечных элементах во всех рассматриваемых фазах зацепления зубьев,

число которых равно тридцати пяти (при коэффициенте перекрытия, равном 2).

Рис.4. Графики максимального контактного давления и передаваемого усилия

Для

облегчения обработки результатов создана информационно-поисковая система.

Результаты выбора необходимой пользователю информации показаны на рис.2 и рис.5

– рис.7.

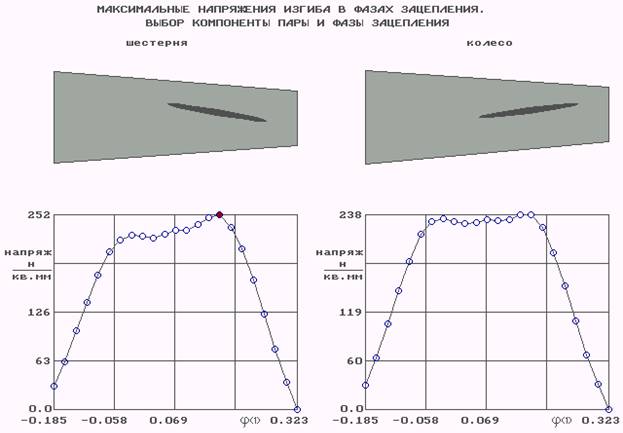

Рис.5

Диалоговое

окно, изображенное на рис.5, служит для выбора компоненты зубчатой пары и фазы

зацепления, напряженное состояние в которых интересует пользователя.

В

качестве критерия прочности могут быть выбраны либо максимальное главное

растягивающее напряжение, либо интенсивность напряжений. Выбор производится

перемещением курсора (закрашенный маркер на графике зависимости максимального

главного растягивающего напряжения в зубе от фазы зацепления в нижней части

рисунка). В верхней части рис.5 показаны мгновенные эллипсы контакта, соответствующие

выбранной фазе зацепления.

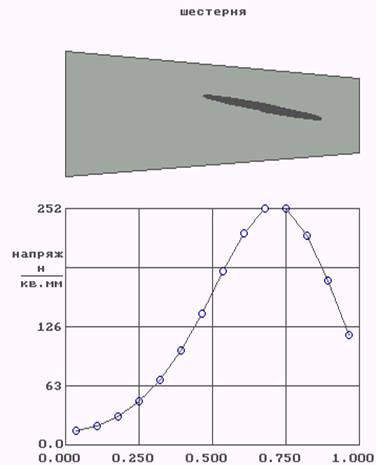

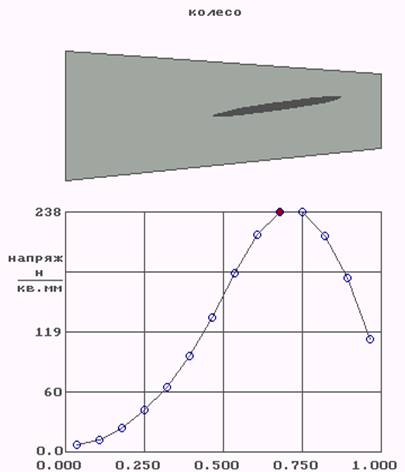

Для

выбранной фазы зацепления и компонента зубчатой пары (шестерни или колеса)

выдается (рис.6а и рис.6б) график зависимости максимального значения критерия

прочности в поперечном сечении зуба от продольной координаты. Выбор поперечного

сечения производится аналогично выбору фазы зацепления. В окнах (рис.6а и

рис.6б) выбраны сечения, в которых растягивающие напряжения в зубе колеса и в

зубе шестерни максимальны.

а)

б)

Рис.6. Распределение максимальных

растягивающих напряжений

по длине зуба

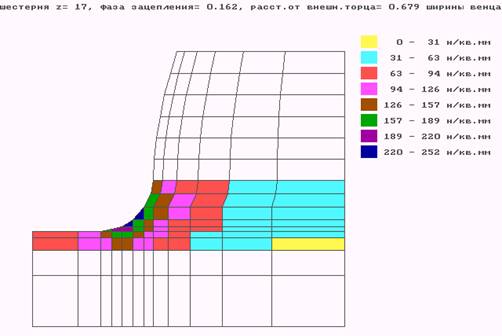

На

рис.2 показано распределение растягивающих напряжений в сечении зуба колеса (в нижней части зуба), а на

рис.7 - распределение растягивающих напряжений

в районе галтели нагруженной стороны зуба шестерни.

Полученные

результаты показывают, что в случае локализованного контакта напряжения

распределены вдоль зуба неравномерно, при этом «пятка» зуба обладает большей

нагрузочной способностью, чем «носок» зуба.

Используемые

в настоящее время упрощенные методики расчета напряжения изгиба не учитывают

локализации пятна контакта, а предполагают распределение погонных контактных

усилий равномерным. Это приводит к более низким величинам контактных давлений и

напряжений в теле зуба по сравнению с величинами, полученными с помощью

предлагаемого пакета программ.

В

рассматриваемом примере контактное давление sH

= 1402 Н/мм2, а растягивающее напряжение в районе галтели на

нагруженной стороне зуба шестерни sF1 = 252 Н/мм2

(рис.6а) и на нагруженной стороне зуба колеса sF2 = 238 Н/мм2

(рис.6б). Для сравнения по методике [5] получены такие результаты: sH = 502 Н/мм2;

sF1 = 151 Н/мм2,

sF2 = 152 Н/мм2.

Рис.7. Растягивающие напряжения в опасном сечении

Предлагаемый

пакет программ представляет собой инструмент для поиска оптимальных (с точки

зрения прочности и долговечности) форм боковых поверхностей зубьев,

производимого технологом при подборе значений технологических параметров на

стадии подготовки зубчатой пары к производству. Указанную оптимизацию целесообразно

производить еще раньше, а именно, на этапе конструирования зубчатой передачи.

Это позволит при выборе конструктивных параметров передачи учесть возможности

предполагаемых процессов зубообработки.

Литература

1.

Зенкевич

О. Метод конечных элементов в технике. – М: Мир, 1975.

2.

Медведев

В.И., Шевелева Г.И. Обработка боковых поверхностей зубьев конических и

гипоидных колес инструментом с тороидальной поверхностью // Проблемы

машиностроения и надежности машин. 2002, №2. с.69-75.

3.

Медведев

В.И. Алгоритм анализа зацепления конических зубчатых пар с круговыми зубьями //

Проблемы машиностроения и надежности машин, 2000, №6, с. 22-30.

4.

Медведев

В.И. Расчет изгибных напряжений в круговых зубьях конических колес // Проблемы

машиностроения и надежности машин, 2003, № 4, с.32–40.

5.

Решетов

Д.Н. Детали машин. - М: «Машиностроение», 1989. – 496 с.

6. Argiris J., Fuentes A., Litvin F.L. Computerized integral approach for

design and stress analysis of spiral bevel gears // Comput. Methods Appl. Mech.

Engrg № 191, 2002, pp.1057-1095.