Основные направления развития

автоматизированной системы технологической подготовки производства

В.Н. Сычёв,

к.т.н.,

А. И. Островерх,

к.т.н.,

В. Д. Костюков,

к.т.н.,

Е.Д. Лобов,

ГКНПЦ им. М.В. Хруничева, г. Москва

Широкое внедрение

компьютерных технологий, обеспечивающих информационную поддержку изделия на

всех стадиях его жизненного цикла, является одним из главных средств выживания

в жёсткой конкурентной борьбе на международном рынке космических услуг.

За рубежом эту проблему

решают за счет внедрения интегрированных корпоративных систем управления

(ИКСУ), взаимодействующих с широким спектром производственных

автоматизированных систем конструкторского (АС КН) и технологического (АС ТН)

назначения, функционирующих в составе компьютеризированного сертифицированного

производства – КСП.

В отечественном

ракетно-космическом машиностроении имеется богатый опыт, накопленный

академиками С. П. Королевым, В. П. Мишиным, В. Н. Челомеем, Г. Б.

Лозино-Лозинским и другими выдающимися отечественными учеными. Особый интерес

представляет опыт создания автоматизированных малолюдных компьютеризированных

производств, работающих по безбумажной технологии в рамках проектов:

«Энергия – Буран»

(изготовления заготовок элементов теплозащитного покрытия - ТЗП на НПО «Технология»

г. Обнинск, сквозного проектирования и изготовления 40 000 элементов ТЗП

на НПО «Молния» и ТМЗ, изготовления 35 наименований корпусных деталей

гидротопливной аппаратуры на автоматической линии с программным управлением

АЛП-3-2 ММЗ «Рассвет»);

«Протон-М» (изготовления

заготовок в компьютеризированной интегрированной производственной системе

кузнечнопрессового цеха, изготовления деталей на участках фрезерных, токарных

станках и обрабатывающих центрах с групповым управлением от центральных

кустовых вычислительных центров);

«Бриз-М» (изготовление

деталей на станках с ЧПУ с DNS

терминальными станциями ЭНИМС);

«Рокот» (проектирование-изготовление в едином

цикле средств технологического оснащения на станках с ЧПУ по системе ADEM);

«12КВРБ»

(проектирование-изготовление в едином цикле на станках с ЧПУ по системе CATIA трубопроводов с использованием

электронных моделей вместо физических носителей геометрической информации –

эталонных деталей, шаблонов и плазов);

«Ангара» (формирование в

электронном виде рабочих технологических процессов сварочно-сборочного,

гальванического, электротехнического и других производств по системе TEXCARD фирмы Интермех);

«МКС», «АНГАРА», «ЯХТА»

(создание ядра и базы знаний автоматизированной системы технологической

подготовки производства - АСТПП,

модернизация систем группового управления – СГУ участками станков с ЧПУ,

создание и промышленная эксплуатация в течении 7 лет базы неструктурированных

данных проектной документации - BazDok).

Одной из главных

подсистем ИКСУ является автоматизированная система технологической подготовки

производства - АСТПП, позволяющая в 6-8 раз сократить затраты и сроки

проведения ТПП, повысить качество средств технологического оснащения,

технологических процессов, формирующая достоверную информацию для большинства

других подсистем ИКСУ. Поэтому развитие и совершенствование АСТПП должно

происходить опережающими темпами. С учетом вышеизложенного и были подготовлены

данные направления совершенствования и развития АСТПП.

При подготовки направлений

совершенствования и развития АСТПП был учтён опыт 25 летней работы ОАСУТП по

созданию и сопровождению АС ТН на РКЗ, рекомендации 2-го Межведомственного

семинара (октябрь 1997 г.), решения секции «Наукоёмкие технологии в

ракетно-космической технике» XXV,

XXVI, XXVII и ХХVIII Академических чтений по космонавтике,

решения 18 семинаров по CAD/CAM/PDM, проведённых отделом АСУ ТП совместно

с ОТО и «Аэрокосмическим институтом» РГТУ – «МАТИ им. К.Э. Циолковского»,

рекомендации 1-ой, 2-ой и 3-ей Международных Конференций по CAD/CAM/PDM, проведённых РАН в 2001 , 2002 и 2003

г.г., рекомендаций конференции с международным участием «Технологии

электронного бизнеса на службе предприятий и организаций» (ВИМИ – 2003 г.)

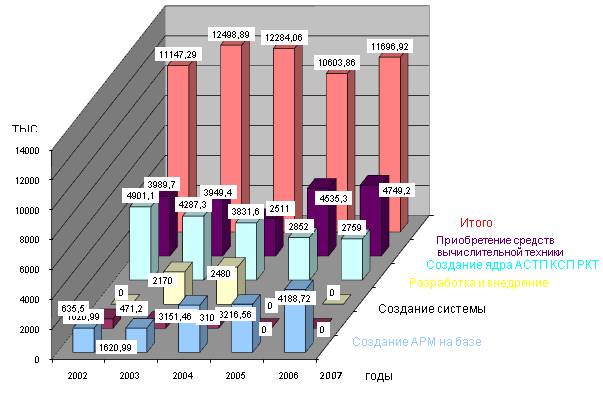

Всего предлагается

выполнение 7-ми работ на общую сумму: 59427,93 т. р. (1917,51 т. $), включая

приобретение: 277 ПЭВМ, стоимостью 12881 т. р. (416 т. $)

В том числе:

1. Создание ядра и отдельных компонентов

АСТПП. – 4440 т. р. (148 т. $)

2. Создание архива электронных документов

– 8122 т. р. (252 т. $) включая стоимость цифровых копиров – 7192 т. р. (232 т.

$)

3. Создание АСТПП механообработки

инструментального производства (цех 8) – 775 т. р. (25 т. $) включая стоимость

6 ПЭВМ – 217 т. р. (7 т. $)

4. Создание 135 АРМ проектирования

средств технологического оснащения (1-я очередь АСТПП) – 18833 т. р. (608 т.

$), включая стоимость средств вычислительной техники 6278 т. р. (203 т. $)

5. Создание АРМ проектирования рабочих ТП

в цехах – 20200 т. р. (652 т. $), включая 6603 т. р. (213 т. $) для

приобретения 142 ПЭВМ.

6. Разработка и внедрение системы

группового управления (цех 6) – 4500 т. р. (150 т. $)

7. Разработка и внедрение системы

автоматического управления гальвано-линиями (Гл) в корпусе ГХП цеха 51 1-ой

очереди – 1010 т. р. (45.7 т. $)

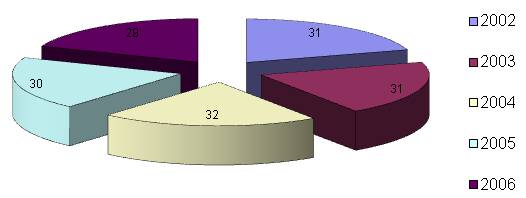

Затраты на выполнение данных работ с

распределением их по годам представлены на рис. 1.

Рис. 1. Затраты на выполнение работ по

развитию АСТПП. с распределением их по годам

Разработка ядра и

отдельных компонентов автоматизированной системы технологической подготовки

производства

Эффективное

функционирование современного машиностроительного производства во многом

определяется уровнем его компьютеризации и, прежде всего, уровнем автоматизации

технологической подготовки производства. В настоящее время на Российском рынке

практически отсутствуют импортные программные продукты для автоматизации ТПП

РКТ. Отраслевая наука, разработки которой в недавнем прошлом эксплуатировались

на РКЗ, в настоящее время утратила свои позиции и ждать в ближайшее время от

нее необходимых для РКЗ решений не имеет смысла. Многолетний опыт РКЗ показал,

что в производство внедряются только те разработки в области автоматизации ТПП,

в которых непосредственное участие принимают специалисты завода. Поэтому

предложения ученых МАТИ для ОГС, МГТУ им. Н.Э.Баумана для ОКСР и ОАО НИАТ для

ИП о создании программных продуктов для решения конкретных производственных

задач этих подразделений вызвали определенный интерес.

Предполагается при

создании ядра и отдельных компонентов АСТПП реализовать единую методику их

проектирования в едином информационном пространстве с максимально возможным

использованием имеющихся на РКЗ и вновь приобретаемых аппаратно-программных

средств. Работы выполняются с широким привлечением студентов-старшекурсников,

которые, в соответствии с заключенными контрактами, будут затем работать в тех

же отделах РКЗ с разработанными ими программными продуктами на созданных с их

участием АРМ, что позволит свести к минимуму период адаптации молодых

специалистов-выпускников МАТИ, МГТУ, МАИ к производственным условиям.

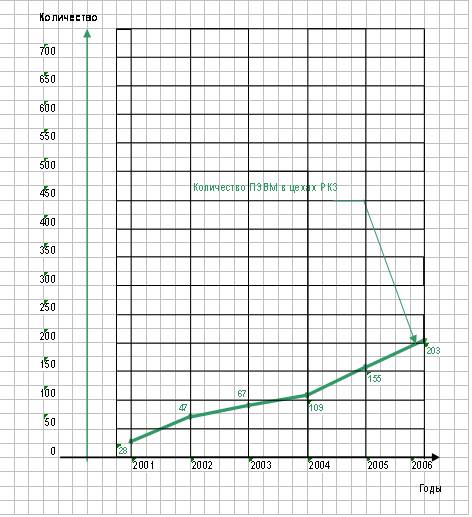

Количество приобретаемых средств вычислительной техники представлено на рис. 2.

Рис. 2. Количество приобретаемых

средств вычислительной техники

Решаемые проблемы:

-

сокращение в 7 раз сроков предварительного планирования (с погрешностью 5-7%)

новых изделий,

-

создание банка данных по изделиям-аналогам,

- сокращение в 4 раза трудоемкости и сроков отработки изделий на

технологичность на этапе предварительного планирования,

- создание локальной вычислительной сети ЛВС технологических отделов и

БТП цехов;

- сокращение в 8 раз трудоемкости и сроков проектирования укрупненных

(директивных) технологических процессов.

В ходе выполнения работы

предполагается создать:

1)

Модель

«объекта-аналога» и модель подсистемы предварительного планирования.

2)

Методику

решения задачи проектирования технологического процесса (ТП).

3)

Методику

решения задачи проектирования средств технологического оснащения (СТО).

4)

Макет

типовой базы знаний по видам переделов: заготовительно-штамповочное

производство - ЗШП (ТП и СТО); механообрабатывающее производство - МО (ТП и

СТО); сборка (ТП и СТО); инструментальное производство - ИП (ТП и СТО);

5)

модули

проектирования ТП и СТО по ЗШП, МО, Сборке, ИП.

6)

Единое

информационное пространство – ядро АСТПП (набор интерфейсов для интеграции (I-DEAS, Metahpase, ADEM, Интермех, AutoCad, Office 2000, КИПС КПП).

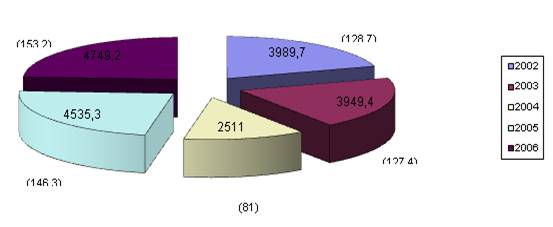

Распределение затрат на разработку

ядра и отдельных компонентов автоматизированной системы технологической

подготовки производства по годам представлено на рис. 3.

Рис. 3. Распределение затрат на разработку

ядра и отдельных компонентов автоматизированной систем технологической подготовки производства по

годам

Реализация результатов

НИР в производственных условиях РКЗ позволит:

·

снизить

сроки ТПП при освоении новых изделий РКТ в 1,5 раза;

·

сократить

трудоемкость выполнения этапов ТПП на 20%;

·

повысить

качество проектных решений в ТПП на 12%;

·

получить

суммарный годовой экономический эффект в размере 35 тыс. у.е.

Создание

автоматизированной системы формирования, хранения и обращения электронных

документов на основе цифровых копиров

Эффективность

большинства созданных и функционирующих на РКЗ автоматизированных систем во

многом определяется сроками, стоимостью и качеством подготовки исходных данных

(ИД), до 70% которых составляет информация о геометрических формах,

пространственном положении и размерных связях поверхностей ДСЕ.

Архив электронных

документов является тем звеном, которое призвано обеспечить надежное и

качественное функционирование системы электронного документооборота

предприятия, интегрирующего существующие, создаваемые и вновь приобретаемые

автоматизированные системы в единое целое и, прежде всего, в автоматизированную

систему технологической подготовки производства (АСТПП).

Создание архива

электронных документов является одной из первоочередных обязательных задач

автоматизации ТПП, особенно принимая во внимание наращиваемые мощности ОКБ

Салют по проектированию изделий с использованием системы I-DEAS (США) и поступлением на РКЗ первых

образцов математических моделей ДСЕ новых изделий на магнитных носителях в

сочетании с чертежами, выполненными как традиционным, так и электронным

способом.

Реализация НИР

обеспечит:

▲

ускорение времени

поиска конструкторско-технологической документации в 8-10 раз;

▲

сокращение в 4 раза

затрат, связанных с хранением и поиском конструкторско-технологической

документации;

▲

повышение в 2 раза

оперативности выполнения работ по конструкторско-технологическому сопровождению

производства РКТ;

▲

снижение на 5%

себестоимости изготовления изделий РКТ за счет сокращения затрат, связанных с

несвоевременным получением конструкторско-технологической документации.

Создание

АСТПП механообработки в инструментальном производстве в том числе

формообразующей оснастки (штампы, пресс – формы, электроды) на станках с ЧПУ на

базе лицензионной системы ADEM и системы ASTOR

Целью работы

является повышение эффективности

технологической подготовки инструментального производства за счет автоматизации инженерного труда для

сокращения цикла и стоимости ТПП основного производства.

На рис.3 представлены

фото нижних вставок ковочных штампов, спроектированных и изготовленных на станках с ЧПУ по системе

АДЕМ, а также изготовленных на этих штампах заготовок технологической втулки

пирозамка изделия Рокот и «уха» изделия Протон – М.

Использование

результатов работы обеспечит:

·

снижение на 30% стоимости

и повышение качества разработки

рабочих технологических процессов (ТП);

·

снижение в 1.2 раза цикла и затрат на ТПП

инструментального производства;

·

повышение на 15% коэффициента использования дорогостоящих материалов в

инструментальном

производстве за счет

детального проектирования ТП и

снижения брака ;

·

уменьшение на 1.5% стоимости изготовления

основного изделия за счет уменьшения стоимости ТПП, повышения качества и ресурса инструмента;

·

унификацию и стандартизацию технологической

оснастки и инструмента за счет типизации технологических проектных решений в

САПР-Т;

·

уменьшение в 2 раза переналадок оборудования

за счет использования методов групповой технологии;

упрощение работ по планированию и организации

производства, включая улучшение

учета применяемости оборудования,

оснастки и инструмента,

за счет использования параметров

технологического процесса, полученных при

автоматизированном проектировании ТП

задачами АСУП;

·

снижение

себестоимости изготовления инструмента на 8%;

·

снижение брака в следствие улучшения качества

технологической документации на 30%;

·

снижение

трудоёмкости механической обработки основных изделий на 3-5% за счёт повышения

качества режущего инструмента;

·

получение суммарного годового экономического

эффекта в размере 14 тыс. у.е.

Создание

автоматизированных рабочих мест технологической подготовки производства,

проектирования средств технологического оснащения на базе ПЭВМ типа Pentium IV и лицензионных систем

Основной частью

корпоративной интегрированной системы управления деятельностью Центра является

автоматизированная система технологической подготовки компьютеризированного

сертифицированного производства - АСТП КСП РКТ. Разработка и реализация ее

возможны только после создания критической массы автоматизированных рабочих

мест

(АРМ) в службе Главного

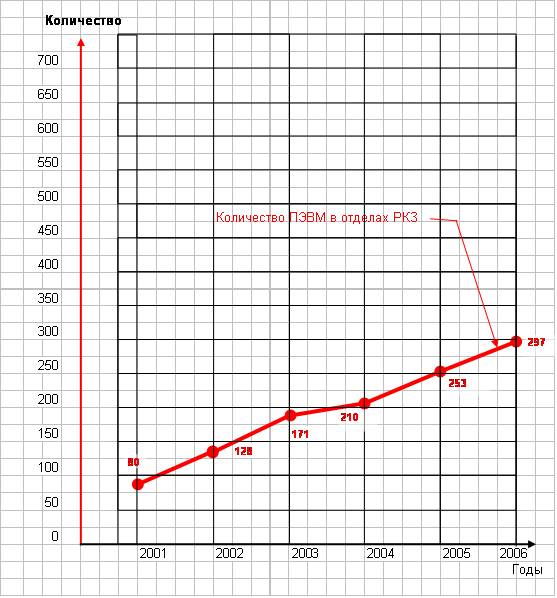

технолога РКЗ. Планируемое количество АРМ представлено на рис.4.

Автоматизированные

рабочие места создаются на базе ПЭВМ типа Pentium IV, сканера – для перевода нормативной

документации (ГОСТы, ОСТы, ТР, ПИ) из бумажного в электронный вид, принтера,

лицензионных систем ADEM,

AutoCad, I-DEAS и др.

Количество средств

вычислительной техники, приобретаемой для реализации данной работы в отделы РКЗ

по годам, представлено на рис. 5.

Рис.4. Фотографии изготовленных штамповок и

обработанных вставок ковочных штампов

Реализация 1-ой очереди

АСТП КСП РКТ в составе 135 АРМ на базе РС типа Pentium IV и программного обеспечения обеспечит:

▲

снижение сроков

выполнения ТПП при

запуске новых изделий РКТ в 2

раза;

▲

снижение

себестоимости выполнения ТПП при освоении новых изделий на 25%;

▲

создание предпосылок

для перехода на бесплазовый метод изготовления РКТ;

▲

получение годового

экономического эффекта в сумме 1620 тыс. у.е.

Разработка и внедрение

систем группового управления станками на базе промышленных компьютеров

В настоящее время эксплуатируется

система группового управления станками с ЧПУ " Диалог", включающая в

себя следующие элементы:

Рис. 5.

Количество средств вычислительной техники в отделах РКЗ

·

ЭВМ

СМ-4 -1 ед., служит для управления

работой системы и хранения архива управляющих программ, расположена в машинном зале

цеха механической обработки.

·

Станция дальней связи СДС - 2 ед., служит для

передачи и приема информации между ЭВМ и

стойками ГУС, расположена в машинном зале цеха механической обработки.

·

Стойка группового управления станками – ГУС -

7ед., служит для загрузки управляющих программ в систему ЧПУ станка, отладки и

редактирования программ во время работы станка, расположены в цехе у станков.

Система обслуживает 24

станка в одном цехе механической обработки и 4 станка в другом.

Применение системы "Диалог"

позволяет сократить время на запуск в производство управляющих программ для

станков с ЧПУ, изменять программу во время работы станка, пересылать

отредактированную программу в ЭВМ,

хранить в ЭВМ

архив управляющих программ,

отказаться от применения перфоленты, повысить производительность труда

операторов станков с ЧПУ.

Рис. 6. Количество средств вычислительной

техники, приобретаемой для создания автоматизированных рабочих мест

технологической подготовки производства, проектирования средств

технологического оснащения на базе ПЭВМ типа Pentium IV и лицензионных систем в отделы РКЗ по

годам.

Работоспособность

системы поддерживается силами отдела АСУ ТП и

робототехники. Учитывая, что данная

система была введена в эксплуатацию в 1984 году и к настоящему времени

физически и морально устарела, стоит вопрос о ее замене.

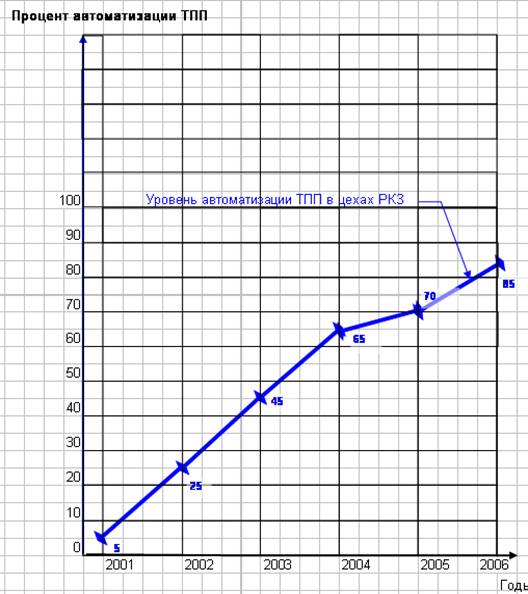

В 2001 г. был заключен договор с ООО НИП

"Курс" на разработку и внедрение систем группового управления

станками на базе промышленных

компьютеров в цехе №6. На рис. 7

представлен уровень автоматизации ТПП в цехах РКЗ.

Аппаратно-программный

комплекс управления станками с ЧПУ на базе промышленных компьютеров

предназначен для автоматического контроля и управления полным циклом

технологического процесса обработки деталей на станках с ЧПУ, включая задачи

учета и паспортизации.

Внедрение систем группового управления

станками на базе промышленных компьютеров в цехе №6 позволяет:

- произвести замену

физически и морально устаревшего оборудования системы " Диалог ",

основанной на базе микроконтроллера

КАМАК и ЭВМ

СМ-4 и находящейся в эксплуатации в

цехе №6 с 1984г.;

-

обеспечить управление 6-ю станами с одного АРМа;

-

осуществлять сбор и визуализацию параметров выполнения технологического

процесса;

-

проводить автоматический контроль значений параметров и регистрацию их

отклонений от нормы;

Рис. 7. Уровень автоматизации ТПП в цехах

РКЗ

- проводить запись, коррекцию,

архивирование и хранение библиотеки управляющих программ;

- хранение до 50000 управляющих программ

на цеховом сервере;

-

осуществлять выдачу оперативной информации об обрабатываемых деталях и

функционировании станочного парка в службы цеха и отдела главного механика;

-

осуществлять анализ срабатываний блокировок и защит станков.

Система управления

гальвано линий (1-я очередь)

Задачи и цели модернизации.

- Замена морально и

физически устаревших релейно-контактных систем управления (СУ) на современные

микропроцессорные средства управления в целях повышения надежности работы

электрооборудования ГЛ (гальвано линии).

- Оснащениe ГЛ высоконадежной

двухуровневой распределенной СУ и сбора данных, обеспечивающей проведение технологических

процессов (каждой линии) в автоматическом режиме.

- Создание автоматизированного рабочего

места (АРМ) оператора для каждой ГЛ.

- Cоздание АРМ технолога с целью

обеспечения контроля за соблюдением технологических программ посредством отображения

текущих значений параметров каждой ГЛ на экране монитора в реальном масштабе

времени, и генерацию различных форм отчетов.

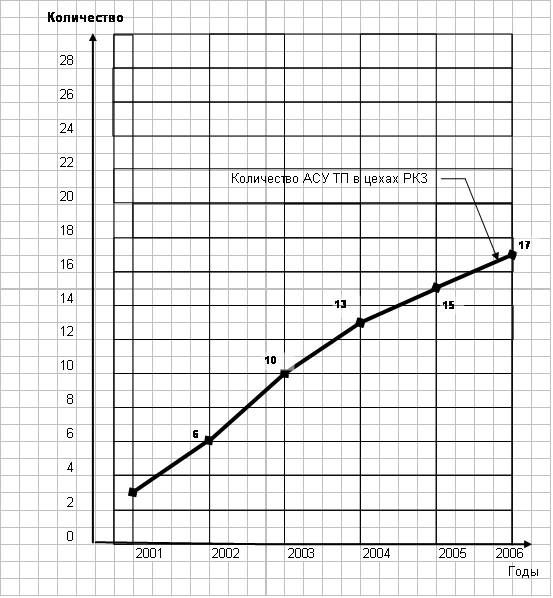

На рис. 8. Представлена динамика создания АСУ

ТП в цехах РКЗ.

Рис. 8. Динамика создания АСУ ТП в цехах

РКЗ. Техническая реализация

Система

управления электроприводами и вспомогательным электрооборудованием ГЛ.

Ныне действующие

релейно-контактные схемы управления из-за низкой надежности электроприводов ГЛ

целесообразно перевести на бесконтактные коммуникационные модули. Модули

предназначены для управления работой стандартных 3-х фазных асинхронных

электродвигателей. Из-за отсутствия подвижных механических частей они намного

надежнее, с встроенными элементами защиты от короткого замыкания и перегрузки.

Работают в диапазоне рабочих температур -25С...+60С, соответствуют классу IР65 степени защиты. Имея высокие

эксплуатационные характеристики, можно установить на подвижных объектах (на

автооператорах гальванолинии).

Двухуровневая распределенная АСУ ТП.

АСУ ТП гальвано линий

построена в виде 2-ух уровневой системы. На нижнем уровне реализуются функции

автоматического управления. Автоматический контроль технологических параметров (Т°С в ваннах

ГЛ, ток и время) позволяют управлять АО гальвано линии по

заданному алгоритму движения в соответствии с технологической

программой. С панели оператора в реальном режиме времени можно корректировать

установки (тока, напряжения, время выдержки) в ванной, менять алгоритм движения

автооператоров.

Промышленный контроллер,

имеющий высокие технические и эксплуатационные характеристики, является

основным устройством, позволяющим создать современную высоконадежную АСУ ТП.

Из ныне существующего

множества зарубежных и отечественных контроллеров наиболее приемлемым для

отечественного потребителя по критерию «цена-производительность» подходит

программируемый логический контроллер (ПЛК) семейства SIMATIC S7-300. ПЛК является идеальным

средством для построения высокоэффективных систем автоматического управления

при минимальных затратах на приобретение оборудования и разработку системы.

Контроллер способен работать в реальном масштабе времени и может быть

использован как для построения узлов локальной автоматики, так и систем

распределенного ввода-вывода с обменом данными по PPI(MPI) интерфейсу.

Модули SIMATIC S7-300

являются малогабаритными многофункциональными интеллектуальными

устройствами связи с объектами, специально разработанные для применения в

жестких промышленных условиях эксплуатации. Корпус, имеющий степень защиты от

воздействия окружающей среды IP66

обеспечивает надежную защиту модулей от воздействия агрессивных веществ, влаги

и чрезмерных температур. Благодаря этому можно размещать модули в непосредственной

близости от действующей ГЛ.

Верхний уровень

представляет собой АРМ технолога, оснащенный управляющим персональным

компьютером (УПК) не ниже Pentium

700Мгц. Использование в УПК операционной системы Windows 98/NT позволят организовать

человеко-машинный интерфейс общения технолога с системой. На экран монитора

выводится оперативная информация о параметрах техпроцессов в реальном масштабе

времени.

Программное

обеспечение для построения системы АСУ ТП.

Программное обеспечение

играет важнейшую роль в создании автоматизированных СУ и сбора данных. Наиболее

широкими функциональными возможностями по созданию компьютерных систем человеко-машинного интерфейса обладает

система WinCC

- программное обеспечение для построения систем сбора, анализа, визуализации

данных и управления, работающее под управлением ОС Windows 95/98/NT. Специальная оболочка для построения

пользовательских приложений значительно сокращает время на их разработки и

максимально облегчает этот процесс. При этом нет необходимости написания программного

кода, и весь процесс разработки сводится к «рисованию» системы на экране с

последующей привязкой к физическим каналам ввода/вывода..

WinCC обеспечивает:

-

легкий

для освоения человеко-машинный интерфейс;

-

объектно-ориентированную

графику;

-

возможность

генерации отчетов;

-

многозадачный

режим работы.

Инструментальной средой

для программирования ПЛК SIMATIC S7-300

служит пакет программ STEP

7 Micro/Win(V3.0 и выше), исполняемого под

управлением OC Windows.

Предлагаемая система позволит:

-

обеспечить

соблюдение технологии процесса анодирования, контроль температуры раствора и

времени выдержки деталей в ваннах, уменьшение простоя оборудования;

-

минимизировать

затраты на разработку программного обеспечения собственными силами, используя пакет прикладных программ WinCC. Указанные программные средства

позволят создавать приложения сбора данных управления без привлечения

профессиональных программистов, что сократит время на разработку программного

обеспечения.

- выводить на панель

оператора температуру ванн, последовательность технологических операций,

требуемую выдержку времени и другие параметры, что значительно облегчает работу

оператора.

Автоматизированные

рабочие места технологов на базе комплекса программ «Интермех» в

заготовительном, гальвано химическом, сварочно-сборочном, сборочном и

неметаллических изделий производства для проектирования рабочих технологических

процессов.

В настоящее время

основная часть рабочих техпроцессов проектируется и оформляется рукописным

способом и перевод их в электронный вид является важнейшей задачей, позволяющей

повысить качество и эффективность создания технологических процессов,

существенно снизить сроки технологической подготовки производства.

В этой связи на заводе в семи цехах

проводится экспериментальное опробование системы автоматизированного

проектирования техпроцессов «Интермех», которая является основой предполагаемой к внедрению в ГКНПЦ

PDM - системы «Мetaphase».

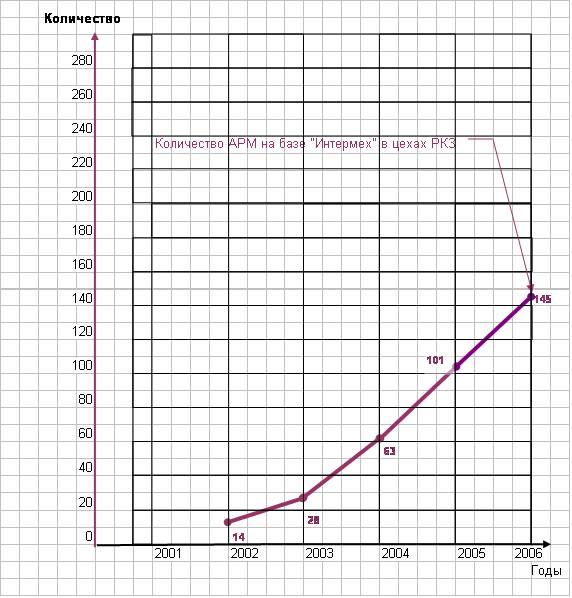

Во время опытной эксплуатации системы в течение года

технологи цехов проектируют рабочие техпроцессы. Для обеспечения дальнейшего

внедрения системы «Интермех» предусматривается выделение средств для

приобретения 145 АРМ (рис.9).

Рис.9. Затраты на оснащение БТП цехов АРМами

на базе системы «Интермех»

В 2004-2006г.г.

предполагается наращивание программно-технических комплексов во всех цехах

основного производства – 117 АРМ, что обеспечит

80 % состава технологов цехов основного производства современными

средствами автоматизации. На рис.10 представлена предполагаемая динамика оснащения АРМами

БТП цехов.

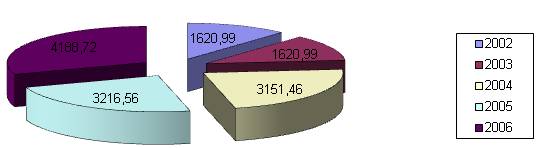

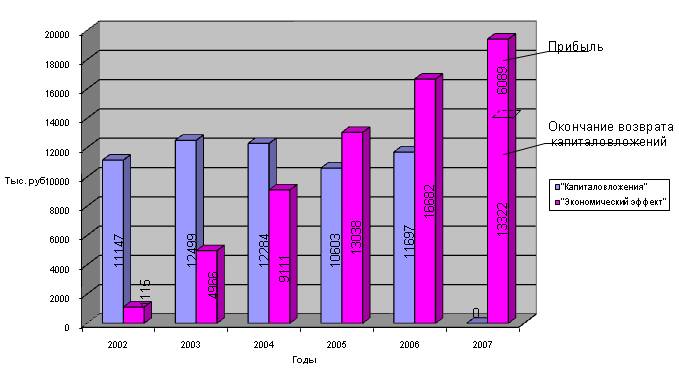

План-график возврата

инвестиций в автоматизацию ТПП представлен на рис.11.

Выполнение 7-ми рассмотренных работ

направлено на решение следующих проблем:

·

Автоматизация

управления технологическими процессами (АСУ ТП).

·

Автоматизация

инженерного труда в технологических отделах и БТП цехов (АСНИ).

·

Автоматизация

проектирования средств технологического оснащения (АРМ - СТО).

·

Автоматизация

проектирования рабочих технологических процессов (АРМ - РТП).

·

Автоматизация

технологической подготовки производства (АСТПП).

Рис.10. Динамика оснащения АРМами БТП цехов

В результате их

выполнения предполагается достигнуть следующих технико-экономических

показателей:

·

Сокращение

сроков ТПП в 1.8 раза.

·

Снижение

трудоемкости этапов ТПП на 35%.

·

Повышение

производительности ИТР на 20%.

·

Суммарный

годовой экономический эффект - 700 тыс. У.Е.

·

Срок

окупаемости затрат - 3 года.

Рис. 11. План-график возврата инвестиций в

автоматизацию ТПП